Tutti i biopolimeri si possono depolimerizzare in maggiore o minore misura, con lo scopo di ottenere sostanze di maggiore utilità pratica rispetto alla semplice biomassa solida. In particolare, l'industria richiede prodotti liquidi in grado di rimpiazzare gli idrocarburi fossili. Lo stato liquido facilita lo stoccaggio e la movimentazione, inoltre rende tali prodotti più adatti per le trasformazioni chimiche, dalla semplice combustione alla sintesi di materie plastiche. Gli idrocarburi fossili, però, sono quasi privi di ossigeno e per questo motivo i bioliquidi non possono rimpiazzarli direttamente.

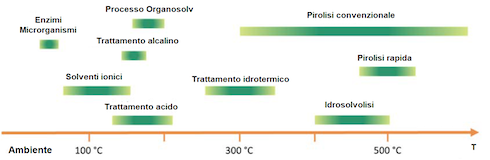

Esistono diverse tecnologie per depolimerizzare la biomassa solida e convertirla in polimeri più leggeri o in monomeri. Complessivamente si possono catalogare tali tecniche in: chimiche, enzimatiche e termiche (Foto 1). Le tecnologie di depolimerizzazione termica più diffuse sono la pirolisi e la gassificazione, che abbiamo già trattato in altri articoli di questa colonna (Rif. [i]). Ricordiamo che la prima converte la biomassa in tre frazioni - gas, bio-olio e biochar - mentre la seconda produce principalmente syngas, assieme a piccole percentuali di catrame (tar), biochar e ceneri.

Nel presente articolo presentiamo ai lettori un riassunto sullo stato dell'arte della pirolisi umida, una tecnologia poco nota al pubblico, ma con interessanti prospettive future.

Foto 1: Riassunto delle tecnologie di liquefazione della biomassa esistenti

(Fonte foto: Rapporto Iea sulla liquefazione della biomassa (Rif. [ii]), traduzione dell'autore)

Clicca sull'immagine per ingrandirla

Cos'è la liquefazione idrotermica della biomassa

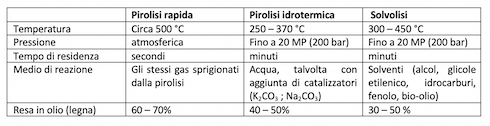

In estrema sintesi, la liquefazione idrotermica - chiamata anche pirolisi ad umido - consiste nel sottoporre la biomassa ad alte pressioni e temperature moderate, in un medio acquoso. L'acqua diventa chimicamente reattiva quando supera i 200°C, e tale reattività favorisce la depolimerizzazione degli zuccheri che compongono la cellulosa e la emicellulosa. La lignina rimane stabile su un range di temperature più largo ma alla fine si riduce a fenoli, che rimangono disciolti nell'acqua. Il trattamento "ad umido" può avvenire in un solvente diverso dall'acqua, per esempio alcol, nel cui caso riceve il nome di solvolisi.La Tabella 1 mostra le differenze principali fra pirolisi a secco (nella fattispecie pirolisi rapida), trattamento idrotermico e solvolisi.

Tabella 1: Caratteristiche dei vari processi di pirolisi: a secco (rapida), a umido e solvolisi

(Fonte foto: Rapporto Iea (Rif. [ii]), traduzione dell'autore)

Clicca sull'immagine per ingrandirla

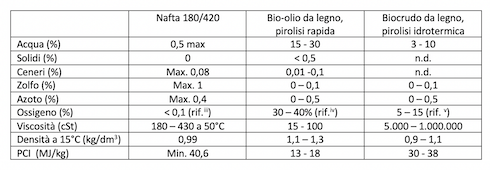

Rispetto alla pirolisi a secco, la presenza dell'acqua favorisce la formazione di prodotti liquidi, minimizzando la produzione di biochar e gas da pirolisi. Le caratteristiche del bio-olio da pirolisi rapida sono molto diverse rispetto a quelle del bio-crudo da processo idrotermico, come si può apprezzare nella Tabella 2, nella quali entrambi i prodotti sono comparati con la nafta pesante standard.

Tabella 2: Comparazione della nafta pesante da petrolio con bio-olio da pirolisi rapida e bio-crudo da pirolisi idrotermica

(Fonte foto: Rapporto Iea già citato, traduzione e dati sul tenore di ossigeno a cura dell'autore)

Clicca sull'immagine per ingrandirla

Si osserva che il bio-crudo è abbastanza simile alla nafta pesante, perfino migliore di questa per quanto riguarda il contenuto di zolfo e di azoto. Purtroppo l'altissima viscosità del bio-crudo (Foto 2) rende difficile il suo pompaggio e vaporizzazione negli iniettori dei motori diesel o nei bruciatori delle caldaie. L'alto contenuto d'acqua e d'ossigeno (in forma di acidi carbossilici, ad esempio formico e acetico) abbassa il Potere calorifico inferiore (Pci) e aumenta il potere corrosivo del bio-crudo, rendendo obbligatoria la sua raffinazione per poter garantire la combustione sicura in bruciatori e motori convenzionali. Il maggiore costo e la complessità impiantistica derivanti dalla raffinazione del bio-crudo sono i principali fattori che hanno limitato la diffusione della pirolisi ad umido su larga scala.

Stato dell'arte e sviluppi futuri

La liquefazione idrotermica della biomassa è ancora in fase di sviluppo, non solo tecnologico ma anche normativo. Ad esempio, esiste già una norma europea - la EN 16900 - che regolamenta i requisiti tecnici ed i metodi di analisi del bio-olio da pirolisi per il suo utilizzo in caldaie industriali di potenza maggiore di 1 MW (visita questo sito per saperne di più, pagina 4), ma non esiste ancora una norma equivalente per il bio-crudo. Gli impianti che operano il processo di pirolisi ad umido sono ancora pochissimi, perlopiù limitati a scala pilota oppure pre-industriale.Citiamo ad esempio:

- Il processo Htu (visita questo sito per saperne di più, pagine 8 e 9) è un impianto pilota in grado di trattare solo 100 chilogrammi/ora di biomasse, utilizzando acqua a 300-350°C e 100-180 bar, con tempi di reazione compresi fra cinque e venti minuti. I risultati sono però molto incoraggianti:

• il processo è in grado di trattare biomasse molto eterogenee e umide, quali Forsu, residui forestali, deiezioni zootecniche e digestato;

• l'efficienza energetica (intesa come potere calorifico del bio-crudo prodotto per unità di energia utilizzata nel processo) è dell'ordine del 75-80%;

• il processo riesce ad eliminare fino all'85% dell'ossigeno inizialmente contenuto nella biomassa, che si disperde come CO2. Il bio-crudo risultante si può separare facilmente in due frazioni, una leggera simile al gasolio ed una pesante ed insolubile, da utilizzare in caldaie per combustibili solidi. - Il processo Hydrofaction®, sviluppato da Steeper energy - una joint venture fra la norvegese Statkraft e la svedese Södra - utilizza acqua allo stato supercritico (400°C e 330 bar). Il primo impianto, costruito a Tofte (Norvegia), è costato 50 milioni di euro e produrrà solo 4mila litri di biocarburanti al giorno, a partire da residui di legname.

- In Italia, l'Eni ha costruito un impianto pilota all'interno della raffineria di Gela, in grado di processare 700 chilogrammi di Forsu al giorno, ricavando fra il 3% ed il 16% di bio-olio. L'acqua residua del processo è utilizzabile per fertirrigazione. I piani dell'Eni prevedono la costruzione di diversi impianti nel territorio nazionale, con capacità per processare complessivamente 600mila tonnellate/anno di Forsu e scarti agroindustriali. Il primo sarà un impianto vicino al polo petrolchimico di Marghera (Ve), con capacità per 160mila tonnellate di Forsu/anno.

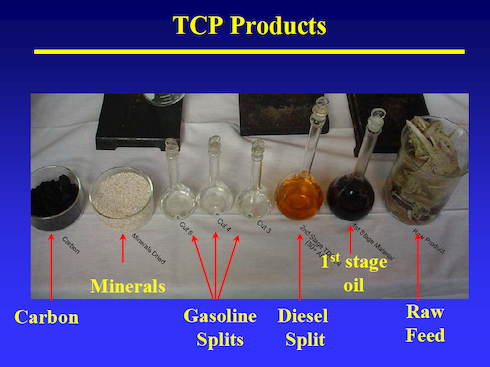

- Il Cwt - Thermal conversion process, sviluppato da Changing world technologies, è stato uno dei primi impianti al mondo di liquefazione idrotermica. Costruito a Carthage (Philadelphia) è stato inizialmente progettato per processare 250 tonnellate/giorno di residui di un macello di tacchini (piume, sangue, viscere, ossa). Il processo è diviso in tre stadi: liquefazione idrotermica a 250°C, raffreddamento e separazione delle frazioni, cracking termico e distillazione della frazione di idrocarburi, ottenendo carburanti con caratteristiche identiche ai derivati del petrolio (Foto 3).

Foto 3: Materia prima, prodotto intermedio e prodotti finali del Cwt-Tcp

(Fonte foto: Comunicazioni personali fra uno degli sviluppatori del processo e l'autore)

Conclusioni

La liquefazione idrotermica è una tecnologia che consente di ottenere combustibili liquidi dalla biomassa, aventi in genere un minore contenuto di umidità e di ossigeno rispetto al bio-olio da pirolisi, senza limiti di umidità iniziale. Comparata con la digestione anerobica - il processo di valorizzazione energetica di biomasse molto umide attualmente più diffuso - la pirolisi ad umido consente di processare anche substrati con alto contenuto di lignina e sostanze inibenti per i batteri anaerobici. Per contro, la complessità e il costo degli impianti di trattamento idrotermico, conseguenza diretta delle altissime pressioni di processo, limitano la diffusione di questa tecnologia, per ora solo alla portata di colossi industriali come Eni. Il bio-crudo, inoltre, è una sostanza che difficilmente si può utilizzare direttamente in un motore endotermico o in una caldaia, e al pari del petrolio greggio richiede ulteriore raffinamento e distillazione.

Bibliografia e approfondimenti

Rif [i] Articoli dell'autore su pirolisi e gassificazione:

- Biomasse lignocellulosiche: dalla combustione alla gassificazione supercritica.

- Bioenergie: la nuova visione dell'Ue.

- La dicotomia del biochar.

- I pellet di biomassa al glicerolo.

- Idrogeno da biomasse e Green deal.

- Il progetto di norma Uni sui gassificatori di biomassa.

- Biobenzina "fai da te" da biomasse residue.

- La valorizzazione della lignina.

Rif [iii] Fonte scheda tecnica Chevron Marine. Il contenuto di ossigeno viene indicato indirettamente come indice di acidità.

Rif [iv] Lyu Gaojin, Wu Shubin, Zhang Hongdan; Estimation and comparison of bio-oil components from different pyrolysis conditions; Frontiers in energy research volume 3 pag. 28, 2015.

Rif [v] Iea.