Nella Prima parte abbiamo passato in rassegna le attuali tendenze del mercato e la ricerca sulla pirolisi della biomassa, con particolare enfasi sull'approccio "eterodosso", rappresentato dalla tecnologia autoterma. La biomassa può essere utilizzata come fonte energetica abbondante, poco costosa e ad alta densità energetica per la produzione di combustibili rinnovabili e prodotti chimici speciali.

I prodotti speciali ottenuti da scarti agricoli offrono maggiori guadagni potenziali, ma, in Italia, presentano due barriere quasi insuperabili per le aziende agricole:

- si tratta di mercati molto specialistici (ad esempio industria nutraceutica), a cui le aziende agricole non hanno accesso;

- il Fisco non riconosce (ancora) la produzione di tali ingredienti come "attività connessa all'agricoltura" ai sensi dell'articolo 2135 del Codice Civile, con tutte le implicazioni che la perdita della qualifica di imprenditore agricolo comporterebbe.

Poiché la produzione di energia (e per estensione anche di biocarburanti) è annoverata fra le "attività connesse", l'utilizzo delle biomasse lignocellulosiche in genere rientra in una di queste due categorie: biochimica (cioè biometano da digestione anaerobica) e termochimica (cioè liquefazione idrotermale, nota come HTL, Hydrothermal Liquefaction, combustione, pirolisi e gassificazione). Nel settore agricolo italiano, i processi termochimici sono ancora limitati alla produzione di elettricità e calore da gassificazione o combustione.

La produzione di biocarburanti mediante processi termochimici presenta numerosi vantaggi - almeno in teoria - rispetto alla digestione anaerobica: tempi di reazione più rapidi, maggiore efficienza, flessibilità delle materie prime e utilizzo completo della biomassa (il residuo si limita a una frazione relativamente piccola di biochar).

La pirolisi rapida, indipendentemente che sia autoterma o meno, così come l'HTL, mira alla conversione della biomassa in carburanti liquidi e prodotti chimici. La pirolisi veloce prevede il riscaldamento rapido di biomassa ad alte temperature (400-600°C) in assenza - o quasi - di ossigeno. L'HTL, invece, converte la biomassa utilizzando acqua liquida a temperature moderate (~300°C) e pressioni elevate (~200 bar); questo - in Europa - implica alti costi di omologazione delle apparecchiature, costi aggiuntivi per la sicurezza, tempi lunghi per le autorizzazioni e rischi legali addizionali per l'imprenditore.

Entrambe le tecnologie mirano alla produzione di un bio-olio ad alta densità energetica. La resa e la composizione chimica del bio-olio prodotto dipendono fortemente dalle caratteristiche della biomassa da cui proviene, cioè dalle proporzioni di cellulosa, lignina ed emicellulosa, e anche dalla cenere che agisce come catalizzatore aumentando la produzione di CO2 e CO indesiderate.

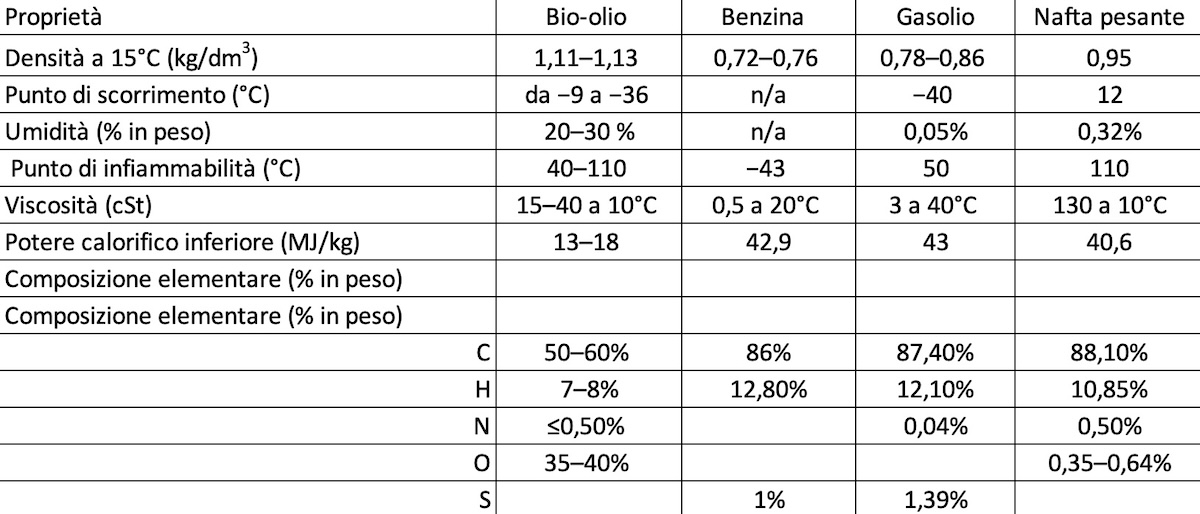

Tipicamente, il bio-olio contiene una grande varietà di composti organici a basso numero di carbonio come aldeidi, chetoni, acidi carbossilici, aromatici e circa il 20% in peso di acqua. Tali composti contengono ossigeno in diverse proporzioni e questo, sommato all'elevata umidità del prodotto, comporta che il suo Potere Calorifico Inferiore (Pci) sia sensibilmente più basso rispetto ai derivati di petrolio o al petrolio stesso (Tabella 1).

Tabella 1: Comparazione del bio-olio da biomasse lignocellulosiche con combustibili derivati dal petrolio

(Fonte foto: 1)

Un'altra caratteristica del bio-olio, che lo rende inadatto all'utilizzo diretto in motori a combustione interna, è la sua tendenza a polimerizzare durante lo stoccaggio, causando dunque depositi carboniosi in tubazioni, filtri ed iniettori. Per ottenere un prodotto utilizzabile è dunque necessario stabilizzare il bio-olio, eliminando l'acqua e l'ossigeno, processo noto come upgrading. Esistono diversi metodi di upgrading del bio-olio, tra cui l'idrodeossigenazione catalitica (HDO), il cracking catalitico, lo steam reforming e l'esterificazione (2). Processi che, purtroppo, sono difficili da attuare in piccoli impianti.

L'HDO è il processo di upgrading più ampiamente studiato, in cui il bio-olio viene trattato con idrogeno ad alta pressione (200-400 bar) e alta temperatura (200-400°C) per sostituire l'ossigeno con idrogeno, ottenendo un idrocarburo più simile a un derivato da petrolio. Nonostante la sua popolarità, l'HDO presenta diversi inconvenienti: costi elevati, durata breve del catalizzatore, consumo di idrogeno ad alta pressione e condizioni di reazione ottenibili solo in impianti petrolchimici, questo comporta la necessità di trasportare la biomassa lungo grandi distanze.

Pertanto, per rendere commercialmente competitiva la conversione della biomassa in biocarburanti è necessario produrre e stabilizzare il bio-olio in impianti di decentralizzati di piccola scala.

L'upgrading elettrochimico (ECH, Electro Chemical Hydrogenation) del bio-olio rappresenta un nuovo approccio produttivo, caratterizzato da condizioni di processo blande: temperatura < 80°C e pressione atmosferica. L'idrogeno necessario viene prodotto in loco mediante l'elettrolisi dell'acqua contenuta nel bio-olio, idealmente utilizzando elettricità da fonti rinnovabili.

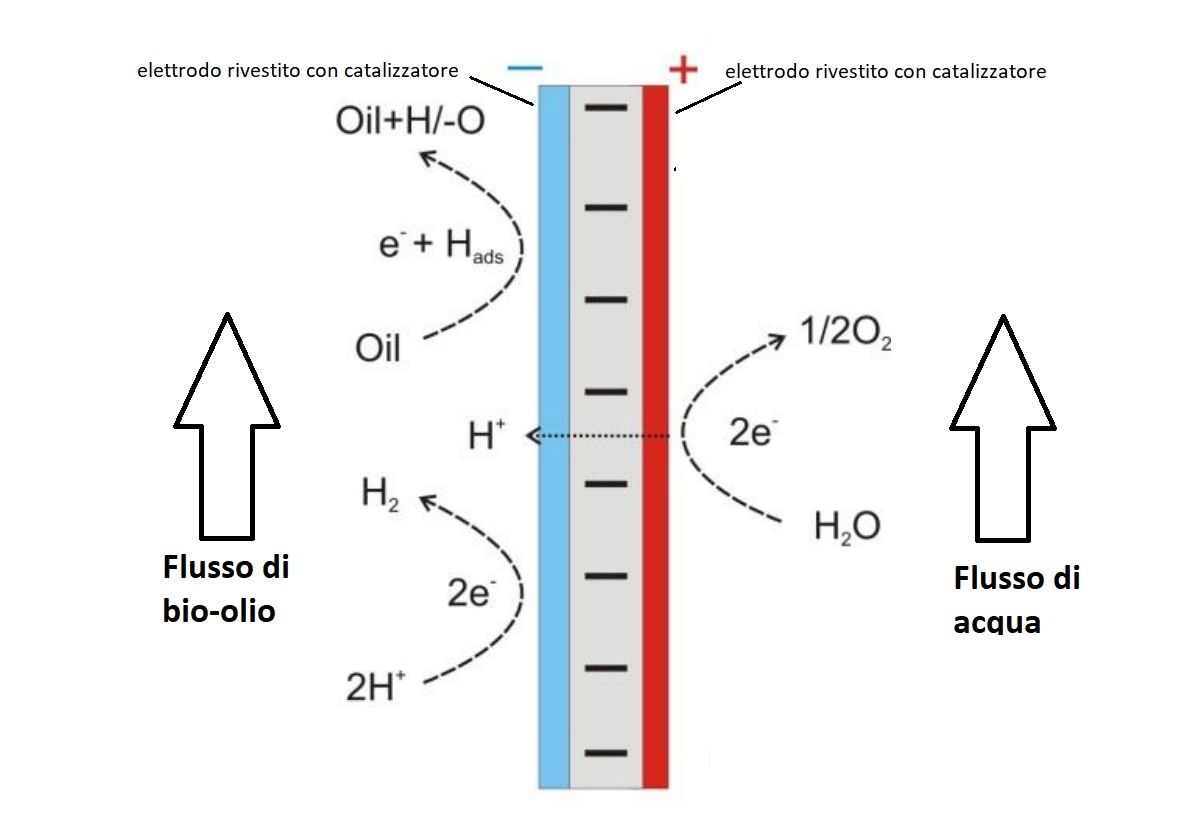

Durante l'ECH, nell'elettrodo positivo dell'elettrolizzatore avviene una reazione di ossidazione (tipicamente la reazione di evoluzione dell'ossigeno) che genera ioni idrogeno, i quali vengono trasferiti all'elettrodo negativo dove avviene la riduzione (idrogenazione) della sostanza organica. In questo modo, una grossa percentuale dell'ossigeno contenuto nelle molecole del bio-olio si separa, formando acqua anziché CO2 e lasciando un prodotto molto simile ad un idrocarburo fossile. Poiché l'idrogeno utilizzato durante l'ECH viene generato in situ, non è necessario gestire bombole a pressione né acquistare il gas da fornitori esterni. La natura blanda del processo di ECH potrebbe consentire un'elaborazione su piccola scala, perfino in impianti containerizzati.

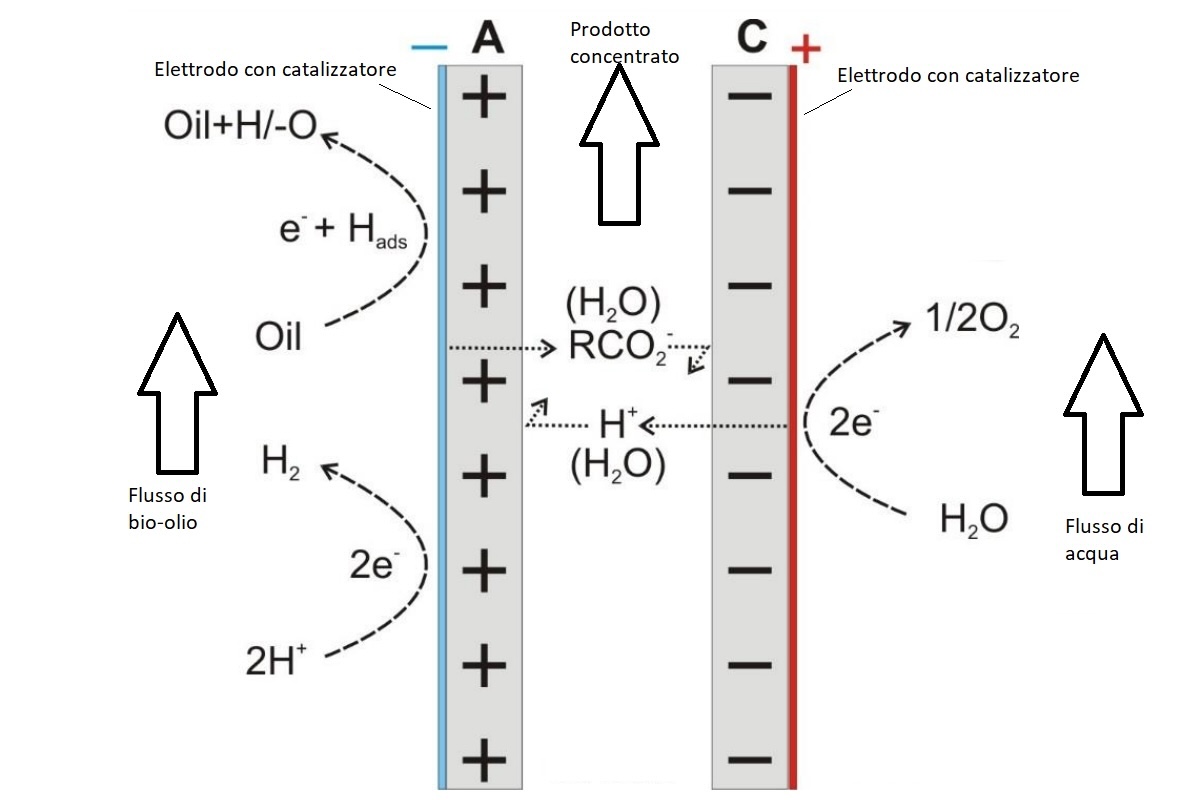

L'ECH è stato testato su bio-oli prodotti con diverse biomasse, scoprendo che aumenta sia la stabilità dell'olio che il contenuto di idrogeno. Esistono due approcci progettuali all'idrolizzatore: a singola e a doppia membrana (Foto 1) e (Foto 2).

Foto 1: Elettrolizzatore per ECH a singola membrana

(Fonte foto: Tratta da (3), adattamento grafico dell'autore)

Foto 2: Elettrolizzatore per ECH a doppia membrana

(Fonte foto: Tratta da (4), adattamento grafico dell'autore)

I sistemi a doppia membrana si sono verificati più efficienti in termini di qualità finale del prodotto.

Conclusioni

Potremo produrre biocarburanti da pirolisi di biomasse agricole nel breve-medio termine? Probabilmente no, perché ancora è necessario migliorare alcuni dei componenti dell'idrolizzatore.

Il bio-olio è molto corrosivo e danneggia sia i catalizzatori con cui sono ricoperti gli elettrodi che le membrane di intercambio ionico, per cui è necessaria ancora molta ricerca sui materiali. Esistono già aziende che offrono piccoli impianti containerizzati, alimentati però con plastiche di scarto, non ancora con biomasse.

I problemi non sono tanto tecnici quanto politici: su di noi pende sempre una spada di Damocle chiamata Fisco. Poiché l'attuale legislazione non prevede la produzione di idrocarburi mediante upgrading di bio-olio da biomasse, sarà necessario un adeguamento normativo che consenta di operare senza perdere la qualifica di azienda agricola.

Bibliografia

(1) Sánchez, Francisco & Mateos, Alvarez & García Martín, Juan. (2021). Biodiesel and Other Value-Added Products from Bio-Oil Obtained from Agrifood Waste. Processes. 9. 797. 10.3390/pr9050797.

(2) Page, J.R.; Manfredi, Z.; Bliznakov, S.; Valla, J.A. Recent Progress in Electrochemical Upgrading of Bio-Oil Model Compounds and Bio-Oils to Renewable Fuels and Platform Chemicals. Materials 2023, 16, 394.

(3) Tedd Lister (INL), Mike Lilga (PNNL), YuPo Lin (ANL); Electrochemical Methods of Upgrading Pyrolysis Oils, US Department of Energy, 2017.

(4) Tedd Lister (INL), Mike Lilga (PNNL), YuPo Lin (ANL); Electrochemical Methods of Upgrading Pyrolysis Oils, US Department of Energy, 2017.