Ogni anno assistiamo al lancio di nuovi trattori sempre più performanti. Sappiamo però che la potenza è nulla senza il controllo e la trasmissione è l'elemento cruciale che incide su efficienza e produttività delle macchine agricole ma anche sul loro costo.

La sua importanza risiede nella capacità di gestire la potenza generata dal motore, trasferendola alle ruote o agli organi lavoranti nelle diverse situazioni operative. Dalle lavorazioni del terreno al trasporto su strada le richieste variano notevolmente.

Leggi ancheTrasmissioni del moto, come funzionano?

Un mondo con tre macro famiglie

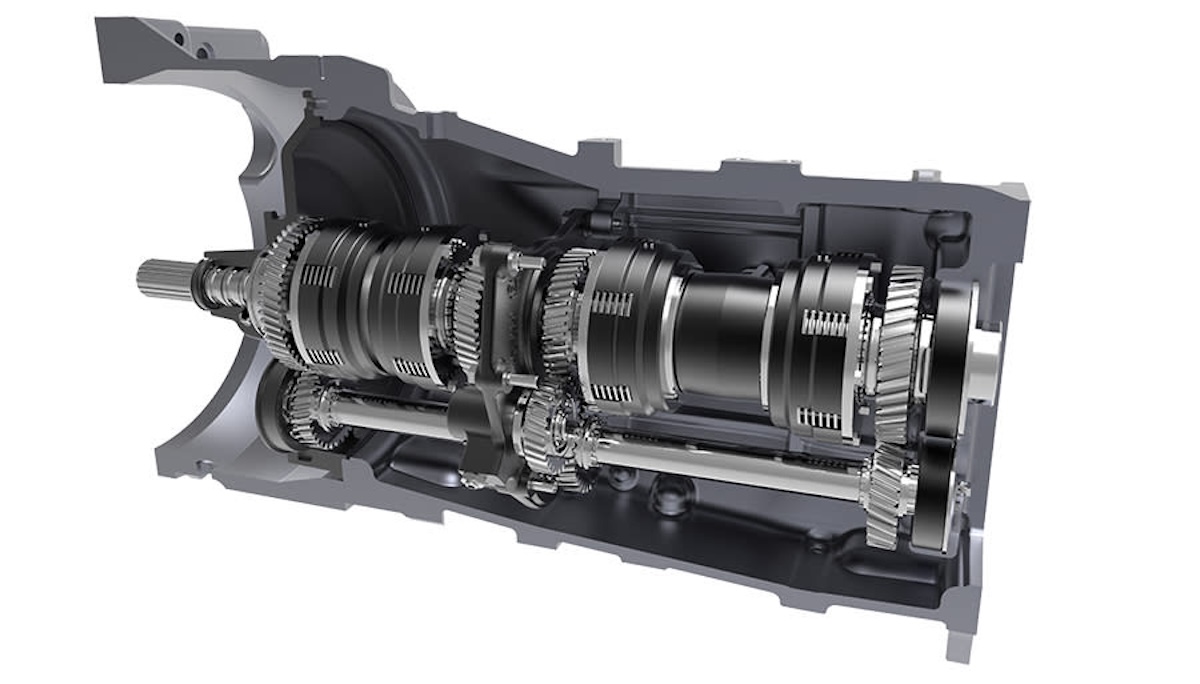

L'evoluzione di questa componente nel tempo è notevole. Si passa da sistemi puramente meccanici a soluzioni avanzate che integrano meccanica, idraulica ed elettronica.

Le trasmissioni meccaniche più semplici e ancora utilizzate sui modelli più piccoli, negli ultimi decenni sono state gradualmente affiancate da sistemi più sofisticati come le trasmissioni powershift e le trasmissioni a variazione continua (Continuously Variable Transmission, Cvt).

Ripercorriamo, con l'aiuto di alcuni produttori del settore che ci racconteranno i segreti delle loro soluzioni, le tipologie di trasmissione oggi disponibili. In questo primo articolo ci soffermiamo sulle soluzioni meccaniche più "semplici", anche se sempre più evolute, tipiche dei trattori specializzati e di media bassa potenza.

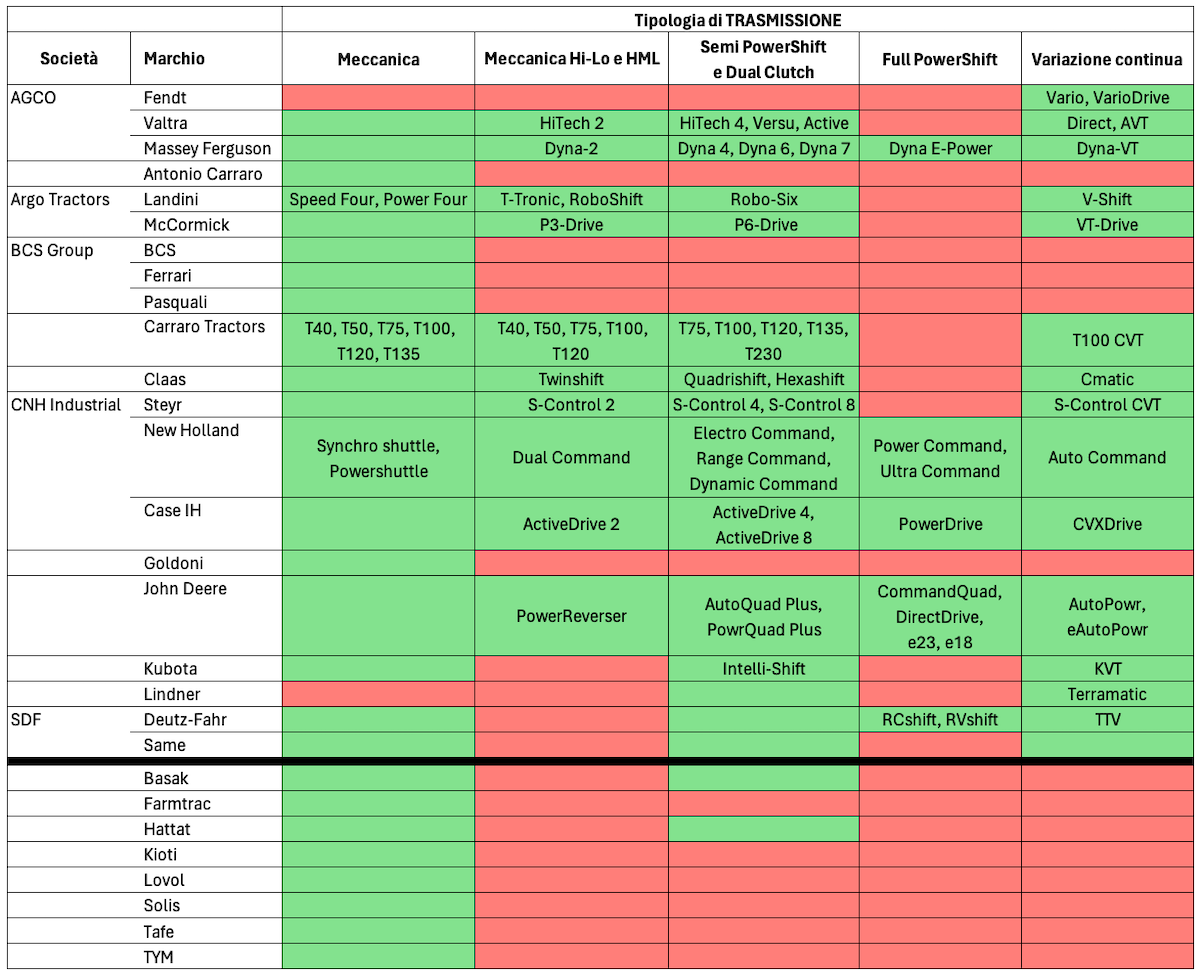

Trasmissioni e case costruttrici

Sui modelli a listino oggi esiste una grande varietà di allestimenti disponibili e spesso non è facile collocare le singole soluzioni in una categoria ben definita, complice anche il fatto che ogni casa costruttrice fornisce una specifica denominazione a ogni sua trasmissione.

"La scelta di una trasmissione, sia da parte del costruttore per una determinata Gamma, sia da parte dell’utilizzatore per le proprie necessità, è sempre dettata da quale sarà la destinazione d'uso della macchina. Compito delle case costruttrici è capire quale tipologia è più indicata e richiesta sulle specifiche Gamme. Il cliente dovrà valutare la soluzione migliore in base alle necessità aziendali, alla tipologia di lavorazioni e all'investimento previsto" introduce Osvaldo Brigatti, Marketing & Communications manager di Case IH.

Mappatura delle trasmissione fornite dei principali Brand europei (ed extra europei), per alcune soluzioni sono riportati i nomi commerciali

(Fonte foto: AgroNotizie)

(Clicca sull'immagine per ingrandirla)

Trasmissioni meccaniche: le più semplici

Le trasmissioni puramente meccaniche apparse inizialmente sui trattori all'inizio del secolo scorso - dove una serie di ingranaggi dentati vengono innestati meccanicamente da una frizione - oggi non sono altro che un lontano ricordo o quasi.

Utilizzate principalmente per trattori specializzati, isodiametrici e mezzi di bassa potenza, le nuove trasmissioni meccaniche mantengono la semplicità costruttiva e un principio di funzionamento simile, offrendo però maggiore efficienza, compattezza e silenziosità anche grazie a una serie di sistemi aggiuntivi che ne amplificano le possibilità.

"Le dimensioni sono il driver principale. Pensiamo ad esempio a un powershift costituito da una complessa serie di frizioni e cambi. Su una macchina iper specializzata come un isodiametrico, non è nemmeno lontanamente concepibile" spiega Marcello Eleuteri, product manager Trattori di BCS Group. Tra i vantaggi delle soluzioni meccaniche vanno annoverati i costi ridotti, sia di acquisto sia di manutenzione, e la maggiore efficienza energetica. "Quest'ultimo parametro - prosegue Eleuteri - è tanto più importante quanto la potenza del trattore è inferiore: su queste macchine l'impegno di potenza della trasmissione deve incidere il meno possibile per non ridurre eccessivamente la potenza disponibile".

L'evoluzione delle trasmissioni meccaniche

L'aggiunta di inversori (meccanici, idraulici o elettroidraulici) utile a rendere disponibile lo stesso numero di marce avanti e in retro, e di super riduttori finalizzati a raggiungere velocità prossime allo zero ma con giri motore elevati (massima coppia), amplifica le possibilità d'impiego di una trasmissione meccanica, aumentando il numero di marce utilizzabili e la versatilità di queste soluzioni.

"Se nei modelli entry-level è disponibile una trasmissione meccanica con frizione monodisco a secco, dalla gamma media in su troviamo una trasmissione meccanica dotata però di inversore sincronizzato e frizione multidisco in bagno d'olio controllabile con modalità meccanica, idraulica o elettroidraulica, a seconda dei modelli e degli allestimenti" racconta Eleuteri.

Frizione a dischi multipli in bagno d’olio a comando idraulico di BCS

(Fonte foto: BCS)

In particolare, il controllo elettroidraulico amplia di molto le possibilità di queste trasmissioni. L'obiettivo - come sottolinea Eleuteri - "è sempre ridurre l'uso della frizione e agevolare la guida per il conducente".

"Dispositivi come il Power Clutch system e lo Smart Breake & Go rappresentano il primo step evolutivo delle trasmissioni meccaniche con controllo elettroidraulico della frizione. Il primo, apre e chiude la frizione attraverso un pulsante posizionato sulla leva del cambio senza che l'operatore debba premere il pedale della frizione. Il secondo, sincronizza il pedale del freno con la frizione così da disinserire la marcia durante l'arresto e reinserirla alla ripartenza" aggiunge Eleuteri.

Non solo. L'aggiunta di centraline elettroniche e sensori lungo tutta la trasmissione, permette di gestirne al meglio il comportamento e adattarne la risposta alle diverse situazioni operative.

"Il massimo sviluppo in termini di trasmissione per il Gruppo BCS è il sistema AI-Tractor che - spiega Eleuteri - affianca l'inversore elettroidraulico Easy Drive per offrire 3 diverse modalità di guida cambiando completamente il comportamento della macchina. La modalità Muletto, pensata per la movimentazione di materiali, gestisce acceleratore, freni e frizione solo con l’acceleratore, mentre nella Frena e Va il solo comando del freno semplifica arresto e ripartenza, mantenendo un numero di giri motore costante ideale per l'uso della Pto. Infine, Partenza Assistita in Salita blocca il trattore in pendenza per alcuni secondi dopo il rilascio del freno per gestire in modo ottimale la ripartenza".

Tuttavia, con le sole trasmissioni meccaniche non è possibile effettuare cambiate sotto carico. Il trattore infatti deve ogni volta interrompere l'erogazione della potenza alle ruote disinnestando la frizione principale, per variare il rapporto di trasmissione.

Arriva il cambio sotto carico

Spostandoci verso i trattori di media potenza e utility, oltre alle precedenti tipologie di trasmissione più avanzate, si trovano anche le trasmissioni Hi-Lo e le HML - versioni ibride tra quelle meccaniche e le semi-powershift, che prevedono riduttori sempre in presa per variare la velocità senza intervenire sulla frizione principale e quindi senza far arrestare il trattore.

Nelle Hi-Lo alla marcia principale (High) viene affiancata una mezza marcia sotto carico (Low), ovvero inseribile senza interrompere il trasferimento di potenza alle ruote. Mentre, nelle HML si parla più generalmente di 3 marce (o velocità) sotto carico: per ogni marcia principale - derivata dalla trasmissione meccanica - è possibile selezionare 3 diverse velocità (High, Medium e Low).

"Le nostre trasmissioni meccaniche Speed Four possono essere dotate di inversore elettro-idraulico (Power Four) e di Hi-Lo idraulico, oppure di HML ottenendo così la trasmissione T-Tronic. In entrambi i casi il numero di velocità disponibile viene, rispettivamente, raddoppiato e triplicato e, tramite un pulsante sulla leva del cambio, è possibile passare tra le marce sotto carico senza intervenire sulla frizione" sottolinea Massimiliano Fedele, product manager di Argo Tractors.

Trasmissione Landini Power Four con 4 marce sincronizzate e 3 gamme meccaniche per 12 AV + 12 RM

(Fonte foto: Landini)

Il cambio robotizzato è più veloce e preciso

Questi tipi di trasmissioni richiedono comunque l'utilizzo della frizione principale tramite pedale o pulsante per spostarsi tra le marce (non sotto carico) e soprattutto tra le diverse gamme. Da qui nasce un'ultima evoluzione di trasmissione HML: il cambio marce robotizzato che ritroveremo anche nel prossimo articolo sotto forma però di cambio gamma robotizzato.

"Step successivo alla T-Tronic è la trasmissione RoboShift che offre un cambio automatizzato delle marce non sotto carico, mentre le gamme classiche rimangono manuali" spiega Fedele. "In breve, oltre al passaggio senza disinnesto della frizione tra ognuna delle 3 velocità sotto carico (HML), il sistema elettroattuato della RoboShift gestisce il passaggio tra le marce non sotto carico tramite la pressione del medesimo pulsante sulla leva del cambio, ottenendo così un totale di 12 rapporti per ciascuna gamma gestibili in modo totalmente automatico".

"Un sistema robotizzato come il Roboshift rende più immediato e veloce il cambio marcia, tuttavia questo non avviene sotto carico e pertanto possono verificarsi delle perdite di carico che però sono di sicuro inferiori a quelle che si potrebbero generare in assenza di tale sistema" prosegue Fedele.

![]()

Landini Rex4 con trasmissione elettroattuata HML RoboShift, dettagli di cabina e joystick

(Fonte foto: Argo Tractors)

Il successivo step evolutivo delle trasmissioni per trattori è occupato dai sistemi powershift che, insieme alle soluzioni a variazione continua (Cvt), saranno oggetto di un prossimo articolo.

Leggi tutti gli articoli della serie

|

Trasmissioni, un universo tutto da scoprire: cambio meccanico, quando la semplicità è virtù |

|

Trasmissioni un universo tutto da scoprire: Powershift e Cvt per la massima versatilità |