Secondo l'associazione di categoria Liquid Gas Europe il Gpl (gas di petrolio liquefatto) è il combustibile fossile a minore impronta di carbonio. Il 60% della produzione è un sottoprodotto della raffinazione del gas naturale, il resto deriva dalla distillazione del petrolio. A causa delle diverse materie prime dalle quali si ottiene, il Gpl è composto da proporzioni variabili di propano e butano. A pressione ambiente, il punto di ebollizione del propano è di -42°C, mentre quello del butano è di solo -0,4°C. Per tale motivo, la composizione del gas nelle comuni bombole di Gpl varia stagionalmente: 70% propano e 30% butano d'inverno, 50% di ciascuno d'estate.

Il Gpl avente oltre l'80% di propano viene commercializzato in luoghi molto freddi, come il Nord Europa o la fascia alpina, mentre in impianti industriali dotati di vaporizzatori si può utilizzare una miscela contenente fino al 90% di butano. Il vantaggio principale del Gpl è che, a temperatura ambiente, propano e butano rimangono liquidi con pressioni relativamente modeste - dai 4 ai 16 bar - questo consente il trasporto in serbatoi di acciaio di pochi millimetri di spessore. Il metano, invece, rimane gassoso anche alla pressione di oltre 200 bar, quindi richiede serbatoi di forte spessore per trasportare quantità relativamente piccole di gas, oppure serbatoi criogenici a -162°C.

La densità energetica del Gpl - la quantità di energia per chilogrammi o litri di combustibile - è comparabile a quella del gasolio o della benzina, ma con emissioni di CO2 minori del 23% e del 21% rispettivamente. Nonostante si tratti di un combustibile ambientalmente migliore per i veicoli, solo il 33% del consumo europeo di Gpl è destinato a tale scopo. Il 48% è utilizzato per il riscaldamento domestico e il 19% restante per applicazioni industriali, laddove non arrivano le reti di gas naturale.

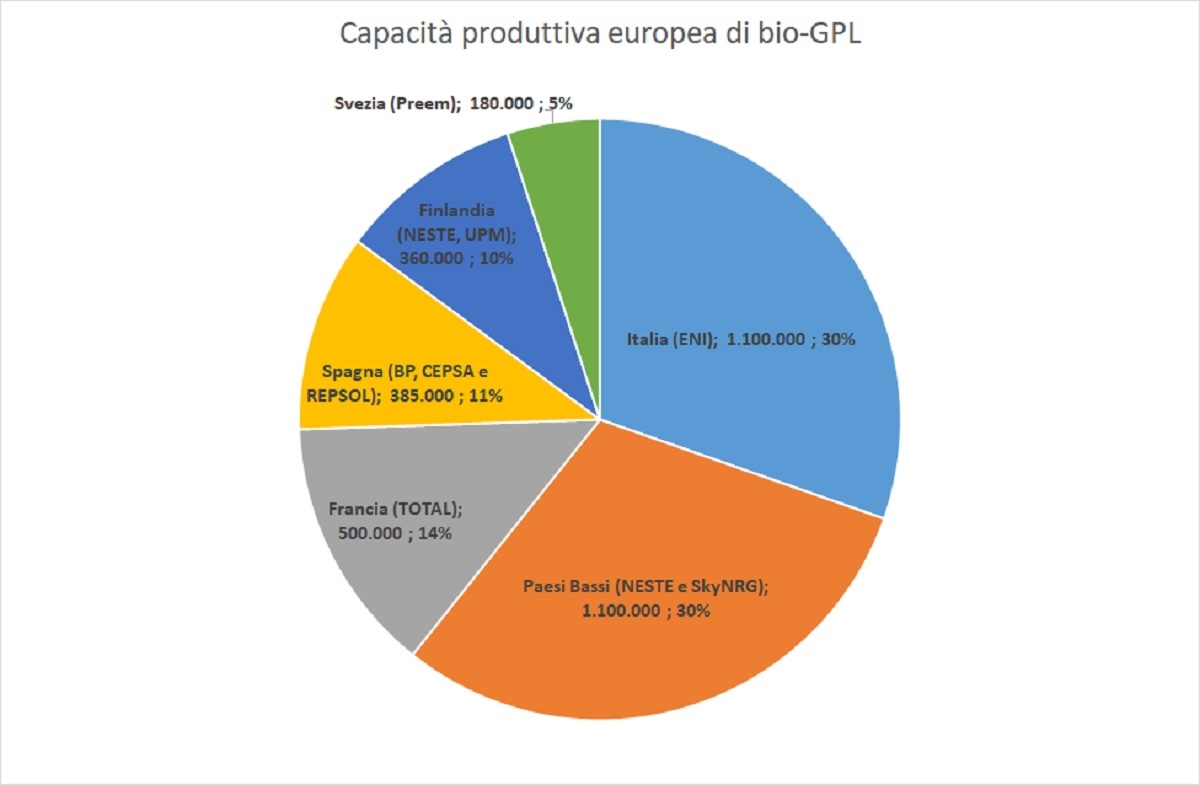

Il bio Gpl è un prodotto chimicamente identico al Gpl, ma di origine biologica, e di conseguenza le sue emissioni di CO2 associate possono essere fino all'80% più basse. È poco conosciuto nonostante in Europa la produzione superi le 200mila tonnellate/anno, di cui circa la metà autoconsumata negli impianti produttivi e l'altra metà distribuita ai consumatori. Attualmente, il bio Gpl è un sottoprodotto della produzione di biodiesel Hvo, Hydrogenated Vegetable Oil. I principali produttori europei sono riportati nella Foto 1.

Foto 1: Capacità produttiva di bio Gpl in Europa

(Fonte foto: Dati Liquid Gas Europe 2022, grafica di Mario A. Rosato - AgroNotizie®)

Un'altra via produttiva del bio Gpl è la conversione diretta della glicerina residua della produzione di biodiesel Fame, Fatty Acid Methyl Ester. Poiché la glicerina ha tre atomi di carbonio, la sua idrogenazione produce propano puro. Questo processo è dunque il più efficiente in assoluto fra quelli attualmente conosciuti.

Poiché l'attuale produzione di bio Gpl è direttamente connessa alla produzione di biodiesel, la percentuale di bio Gpl nel mix energetico europeo risulta limitata dalle politiche definite nella Red III.

Leggi anche Biocarburanti Vs e-fuel: cosa dice veramente la Red III

Esistono però altri modi, almeno in teoria, per produrre bio Gpl: mediante sintesi a partire da biometano oppure da CO2 e "idrogeno verde", i cosiddetti e-fuel.

La conversione del metano (CH4) in propano (C3H8) comporta una serie di reazioni chimiche. Un processo conosciuto dagli Anni Ottanta per convertire il metano in propano è noto come Accoppiamento Ossidativo del Metano (Ocm, 1).

Il processo Ocm prevede i seguenti passaggi:

- Accoppiamento ossidativo: nella prima fase, il metano viene fatto reagire con O2 o CO2 ad alte temperature (tipicamente superiori a 800°C) in presenza di un catalizzatore come ossido di litio o ossidi di metalli alcalini. Questo passaggio porta alla formazione di etilene (C2H4) e acqua (H2O), liberando calore che si può recuperare per ulteriori processi. La reazione ideale è: 2CH4 + O2 → C2H4 + 2H2O.

- Oligomerizzazione: nella seconda fase, l'etilene prodotto nella prima fase subisce l'oligomerizzazione, un processo in cui più molecole di etilene si combinano per formare idrocarburi superiori come propano o butano. Questo passaggio è spesso attivato da catalizzatori zeolitici o di altri tipi.

Nella pratica, però, esistono delle limitazioni fisiche al processo Ocm: i prodotti sono in genere più reattivi del CH4, per cui, a prescindere dal catalizzatore scelto, si formano sempre composti indesiderati.

In tempi più recenti è stata scoperta l'oligomerizzazione diretta del CH4, un promettente processo che avviene a pressione atmosferica e solo a 400°C, utilizzando un catalizzatore di AlBr3-HBr superacido (2).

La seconda via per ottenere bio Gpl è quella della sintesi a partire da CO2 biogenica. Dal punto di vista semantico non sarebbe corretto chiamarlo "bio" perché il prodotto è in realtà misto: gli atomi di carbonio del propano o butano sono effettivamente "bio" solo se la CO2 di partenza è di origine biologica, come ad esempio quella separata dal biogas o dal syngas di biomasse, ma l'idrogeno verrebbe prodotto mediante l'idrolisi dell'acqua, utilizzando energia elettrica da sistemi fotovoltaici o eolici.

Il processo e-fuel è la combinazione di due processi industriali ben noti:

- Reazione di Sabatier. Nel primo passaggio, si fa reagire la CO2 con H2 in presenza di un catalizzatore, a temperature comprese fra 300 e 400°C e pressioni di 20-30 bar. Il prodotto è CH4 e H2O. È una reazione esotermica, il cui calore si può recuperare.

- Reazione di Fischer-Tropsch. Il CH4 prodotto nel primo stadio viene bruciato in difetto d'ossigeno, producendo calore, CO e H2O. Aggiungendo H2, in presenza di opportuni catalizzatori, è possibile sintetizzare idrocarburi, come appunto propano e butano.

Salta all'occhio che una buona parte dell'H2 "verde" si spreca, producendo acqua. Il punto debole del concetto e-fuel è dunque la sua bassa efficienza di conversione energetica (3). In numeri rotondi: se l'efficienza di generazione elettrica di un pannello fotovoltaico è del 20%, l'efficienza di produzione dell'H2 mediante idrolisi è del 70% e l'efficienza di conversione del processo Fischer-Tropsch è del 64%, l'efficienza complessiva dell'intera filiera è dell'ordine dell'8%. Poco più dell'efficienza di conversione dell'energia solare in biocarburanti.

La sintesi di propano o butano a partire da biogas è vista da alcuni tecnologi come un'alternativa interessante per gli impianti di biogas che, per le loro posizioni geografiche, non sono in grado di iniettare il biometano in rete. Il trasporto del biometano richiede in tali casi il ricorso ai carri bombolai, che però sono solo in grado di portare quantità relativamente piccole di metano, e con elevati costi energetici per la compressione a oltre 200 bar. L'alternativa è la liquefazione del metano, che consente di raggiungere densità energetiche comparabili a quella del Gpl, ma richiede autocisterne criogeniche e impianti energivori e costosi.

Si può argomentare che la complessità di un ipotetico impianto di conversione da biogas a bio Gpl è ancora maggiore di quella degli - già esistenti e più efficienti - impianti di liquefazione del biometano. Se consideriamo inoltre che il prezzo di mercato del Gpl è minore di quello del metano liquefatto, è dunque improbabile che nell'immediato futuro ci siano sviluppi tecnologici per la costruzione di piccoli impianti di conversione di biogas a bio Gpl.

Bibliografia

(1) Doval, H.J.F., Scelza, O.A. & Castro, A.A. Methane oligomerization on supported metallic oxides. React Kinet Catal Lett 34, 143-148 (1987).

(2) Vasireddy, Sivakumar; Ganguly, Sreemoyee; Sauer, Joe; Cook, Wyndham; Spivey, James J; Direct conversion of methane to higher hydrocarbons using AlBr3-HBr superacid catalyst; Chemical Communications Vol.47 iss. 2; The Royal Society of Chemistry, 2011.

(3) Georgia Papanikolaou, Gabriele Centi, Siglinda Perathoner, Paola Lanzafame, Transforming catalysis to produce e-fuels: Prospects and gaps, Chinese Journal of Catalysis, Volume 43, Issue 5, 2022, Pages 1194-1203, ISSN 1872-2067.