Nel corso dei lavori è stata presentata una delle più recenti innovazioni tecnologiche brevettate dall'azienda per il frantoio, che consente di adeguare le variabili dell'estrazione alle esigenze della produzione di eccellenza. Moderato da Roberto Gatti, responsabile vendite Alfa Laval per l'olio d'oliva, Italia, l'appuntamento online ha visto intervenire in qualità di speaker Giacomo Costagli, responsabile Centro di business Alfa Laval per l'olio d'oliva, Adriatic, e Silvia Gentile, esecuzione progetti Alfa Laval per l'olio d'oliva, Adriatic.

Qual è la situazione attuale e cosa "bolle in pentola" in questo settore?

Innanzitutto, occorre ricordare che nel modello di frantoio attualmente diffuso nel nostro paese si registrano alcune criticità quali l'incremento termico della pasta di olive e l'introduzione di ossigeno conseguenti alla frangitura e la ridotta efficienza termica della gramolazione per il graduale riscaldamento della pasta. Si tratta di fattori limitanti in quanto ostacolano il raggiungimento della massima qualità dell'olio di oliva extravergine nella raccolta precoce e rallentano la trasformazione nella raccolta tardiva.Per ovviare a questi problemi, Alfa Laval ha studiato un sistema estremamente avanzato per il controllo della temperatura, spinta dall'esigenza di guidare e condizionare l'attività biochimica determinata dagli enzimi all'interno della pasta.

Di cosa si tratta e come funziona questa tecnologia

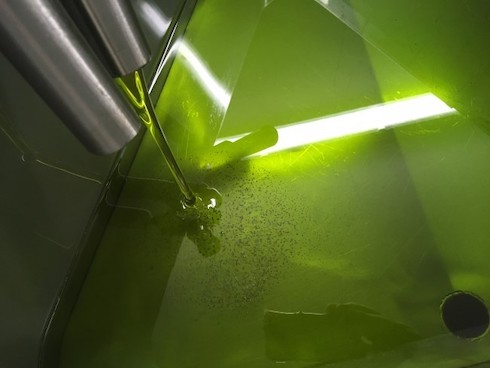

Essenzialmente, l'obiettivo desiderato si raggiunge attraverso l'introduzione di uno scambiatore di calore tubolare ad alta efficienza di tipo Visco Line che abbatte la temperatura immediatamente dopo la frangitura e quindi raffredda in epoca precoce o riscalda in epoca tardiva condizionando l'attività enzimatica. In questo modo, combinando anche il controllo della temperatura con la successiva gramolazione in ambiente confinato, è possibile ottenere oli di alta qualità in qualsiasi condizione climatica durante la raccolta delle olive.La gramolazione a ridotto contatto con l'ossigeno successiva al termocondizionamento ed eseguita nei tempi opportuni, garantisce poi il giusto equilibrio tra qualità e resa.

Risultati estremamente soddisfacenti

I risultati ottenuti sono decisamente positivi in quanto soprattutto con raccolte precoci e con l'uso dell'abbattimento termico, cioè con il raffreddamento delle paste, si sono registrati aumenti del contenuto fenolico dell'olio finale fino a picchi del 96% e incrementi delle frazioni aromatiche degli oli sino a un massimo del 20%, sempre con raccolte precoci.Sulle raccolte tardive invece è stata certificata la possibilità di ridurre il tempo di gramolazione attraverso un riscaldamento rapido.

Come si inserisce il termocondensatore nell'impianto estrattivo?

Il modulo viene posizionato dopo il frangitore ed è alimentato dalla pompa sottostante che garantisce una pressione in uscita capace di vincere la perdita di carico; è inoltre presente un sensore di pressione per garantire la massima sicurezza. La pasta entra nel fascio tubiero, lo percorre ed è poi avviata alle gramole.Per rispondere alle diverse esigenze di portata, sono disponibili numerosi modelli che vanno dai 5 ai 150 quintali orari e differiscono tra loro per la lunghezza del fascio tubiero (3 o 6 metri) e ovviamente per il diametro.

Oltre che dalla pasta di olive, il termocondensatore deve essere alimentato da acqua di servizio a circuito chiuso.

L'introduzione di questa tecnologia per il condizionamento della temperatura della pasta e la gramolazione efficiente riveste quindi un'importanza fondamentale per la produzione di oli di eccellenza, garantendo, al contempo, la resa di estrazione.

(Fonte foto: Alfa Laval)