- il consumo di materia prima fossile;

- il consumo di energia e le emissioni di gas a effetto serra associate all'estrazione, trasporto e trasformazione di idrocarburi fossili;

- alla fine della vita utile del prodotto, l'impatto ambientale. Quest'ultimo dipende da quale sia la fine del prodotto: contaminazione causata dall'incenerimento oppure plastica non degradabile - o parzialmente degradata - accumulata nell'ambiente, e in ultima istanza, nella catena alimentare.

Secondo uno studio franco-svedese (The use of crude oil in plastic making contributes to global warming, Bruno Gervet e Bo Nordell), per produrre 1 kg di plastica servono in media da 1 a 2 kg di petrolio, a seconda che l'energia necessaria per il processo provenga, rispettivamente, da fonti esterne o dallo stesso petrolio.

Dall'altro canto, l'utilità delle materie plastiche nella società moderna è innegabile. Nel 1920 il chimico tedesco Hermann Staudinger sviluppò la teoria delle macromolecole, che gli valse il Premio Nobel di Chimica nel 1953. La produzione industriale delle plastiche iniziò circa una decade dopo la pubblicazione degli studi di Staudinger, con lo sviluppo dei metodi di sintesi delle prime plastiche (LDPE, PVC, PS) attorno al 1935, crescendo in modo esponenziale fino ad oggi.

Tutte le materie plastiche sono polimeri, cioè macromolecole composte da unità ripetitive, unite fra di loro da un singolo tipo di legame covalente, formando una catena. Ma non tutti i polimeri sono "plastiche", nel senso industriale di termoplastiche, ovvero materie che si possono formare a caldo. I polimeri più abbondanti in natura sono cellulosa, amido e lignina, tutte materie non termoplastiche delle quali abbiamo già parlato in dettaglio in altri articoli di questa colonna (si vedano ad esempio La valorizzazione della lignina e Biobenzina fai da te da biomasse residue). La gomma naturale (savia disidratata dalla Castilla elastica e dalla Hevea brasiliensis) e l'ambra (resina fossile) sono anch'esse polimeri naturali.

Si chiamano bioplastiche i polimeri prodotti a partire da biomasse anziché da petrolio. Le bioplastiche possono essere artificiali o naturali. Sono bioplastiche artificiali: il celluloide - prodotto a partire da cellulosa e canfora - la gomma vulcanizzata, e gli elastomeri ricavati da monomeri naturali (si veda La corsa al farnesene). Le bioplastiche naturali sono prodotte da alcune specie di microrganismi, quando questi vengono sottoposti a particolari condizioni di stress cellulare. A differenza della cellulosa e la lignina, che sono termostabili, le bioplastiche si possono fondere e stampare esattamente come le plastiche di sintesi. Curiosamente, le bioplastiche sono state scoperte dal chimico francese Maurice Lemoigne nel 1925, quindi prima che Staudinger formulasse la sua teoria dei polimeri. La sostanza scoperta da Lemoigne si chiama poliidrossialcanoato (PHA, dall'inglese polyhydroxyalkanoate). La ricerca e la moderna industria chimica verde si stanno concentrando nella produzione di PHA per la versatilità di questa molecola, che si può lavorare a caldo per ottenere filati, lamine e oggetti stampati, ed inoltre è biodegradabile.

In ultima istanza, rimpiazzare il petrolio con biomasse per la produzione di plastiche è una forma di risparmiare energia, mediamente 75 MJ/kg di plastica prodotta. Con il vantaggio che, essendo biodegradabili, le bioplastiche si possono digerire in impianti anaerobici, oppure compostare, con minore impatto ambientale rispetto alle attuali tecniche di smaltimento delle plastiche di sintesi.

Cos'è il PHA

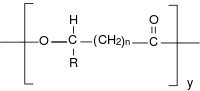

Si tratta di una macromolecola composta dai 100 ai 30mila monomeri (Foto 1), i quali a loro volta possono essere diversi a seconda del numero n dei gruppi CH2 e della catena laterale R.

Foto 1: La struttura del monomero di PHA.

Il numero y può variare da 100 a 30mila monomeri, R è un gruppo alchilico, diritto o ramificato, con un numero di atomi di carbonio che va da 1 a 15. Tale variabilità consente di ricavare plastiche biodegradabili con una ampia gamma di proprietà meccaniche che le rendono atte per i più svariati usi.

(Immagine di pubblico dominio creata da M. Violante)

Un recente studio del Polo delle Microalghe, finanziato dalla Fondazione Cariplo (Turning wastewater into bioplastics through microalgal biomass, D. Gusmini, P. Carminati, N. Frison, F. Fatone, E. Ficara) riporta un processo sperimentale per la produzione di PHA in un'ottica di economia circolare.

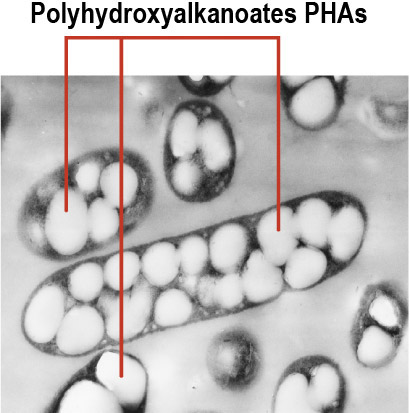

In estrema sintesi: delle microalghe vengono coltivate in liquami, processo che di per sé può costituire uno degli stadi di trattamento di tali reflui. La biomassa algale viene fatta fermentare in condizioni anaerobiche per ricavare acidi grassi volatili (Agv, perlopiù acidi acetico, propionico e butirrico). Dal brodo di fermentazione contenente gli Agv vengono separati il fosforo e l'azoto, ricavando struvite, da utilizzare come fertilizzante agricolo. Il brodo è poi inviato a batteri selezionati per la loro capacità di accumulare PHA in presenza di Agv. L'assenza di azoto e fosforo causa stress cellulare, stimolando l'accumulo di PHA (Foto 2). Quando si raggiunge una densità sufficiente, la biomassa di batteri viene liofilizzata e il PHA si estrae mediante appositi solventi. Tutta la biomassa di scarto viene poi utilizzata per produrre biogas in un digestore anaerobico convenzionale.

Foto 2: Fotografia al microscopio elettronico dei batteri dopo aver accumulato PHA nel loro citoplasma.

(Foto cortesia di Bio-On Spa)

Il PHA è già prodotto a livello industriale a Castel San Pietro Terme (Bo) a partire da scarti agroindustriali: melasso di barbabietola e canna da zucchero, glicerolo, scarti di frutta e patate, e - dalle ultime ricerche - anche olio di frittura. L'originalità del processo italiano, rispetto a quelli in uso in altri paesi del mondo, risiede nella separazione del PHA dalla biomassa batterica. L'impianto bolognese utilizza vapore anziché solventi, per eliminare il rischio di fughe potenzialmente dannose per l'ambiente e anche perché i solventi sono perlopiù derivati dal petrolio.

I prodotti a base di PHA biodegradabile sono estremamente variegati e si possono dividere in due grandi categorie:

- Prodotti macroscopici: fibre tessili per prestigiosi marchi del settore della moda, confezioni di prodotti, pezzi per l'interno delle automobili.

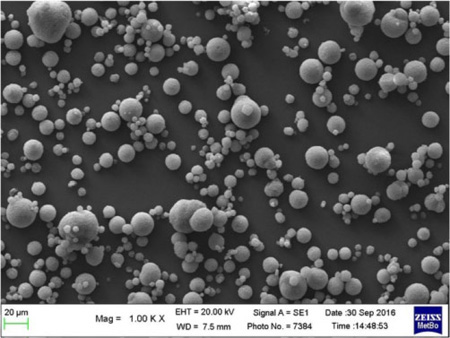

- Prodotti microscopici: creme solari per l'industria della cosmetica, nanosfere per la diagnosi dei tumori (Foto 3) e perfino delle microsfere biodegradabili che, anziché contaminare il mare come accade oggi con quelle utilizzate in alcuni prodotti per la cura del corpo, serviranno a far crescere dei batteri capaci di eliminare in modo naturale l'inquinamento da idrocarburi nei nostri mari.

Foto 3: Le nanosfere di PHA sono utili per veicolare le particelle magnetiche necessarie per la diagnosi dei tumori mediante risonanza magnetica.

(Immagine gentilmente fornita da Bio-On Spa)

Competizione con il mercato agroenergetico?

La produzione sostenibile di PHA si basa sull'utilizzo di sottoprodotti non adatti all'uso alimentare, ma molto richiesti dagli impianti di biogas: melasso, scarti di patate e glicerolo. Se da una parte è vero che tale sovrapposizione di domanda potrebbe in un futuro prossimo fare lievitare i costi di approvvigionamento per gli impianti di biogas agricoli, bisogna considerare un altro fatto: il PHA rappresenta solo una frazione della biomassa di batteri prodotta nel suo processo di fabbricazione, tipicamente attorno al 10%. Ciò vuol dire che, con adeguati accordi e regolamentazioni di filiera, il sottoprodotto della produzione di PHA potrebbe essere utilizzato negli impianti di biogas. In linea di massima non dovrebbero esserci problemi tecnici per digerire delle biomasse fortemente idrolizzate, anzi, tutto il contrario. Semmai il problema sarà, come al solito, l'incertezza su quale sarà l'interpretazione dello status legale di tale scarto che ne faranno le amministrazioni pubbliche: sottoprodotto o rifiuto?L'autore ringrazia la professoressa Elena Ficara del Politecnico di Milano, dipartimento d'Ingegneria civile e ambientale, per la copia dello studio sul PHA da alghe; e le signore Ilaria Trapuzzano e Simona Vecchies, per le informazioni sulle diverse linee di prodotto, sulla tecnologia produttiva del primo impianto della Bio-On Spa a Castel Bolognese e per le foto pubblicate in questo articolo.