C'è però chi li ha guardati con occhi diversi, li ha fatti passare all'interno di un laboratorio di ricerca e sviluppo e successivamente reinventati dandogli una nuova vita.

E' il caso della cartiera Favini, un'azienda veneta che ha ridefinito il concetto di carta ecologica proprio grazie all'utilizzo degli scarti agroindustriali.

Dall'alga alla carta

L'idea nasce all'inizio degli anni '90 quando Venezia e la sua laguna devono fare i conti con un'invasione di alghe. Assorbendo i carichi inquinanti della Pianura padana e crescendo a dismisura in una laguna con un limitato scambio con il mare aperto, le alghe causarono un problema di eutrofizzazione.“La soluzione – afferma Michele Posocco, marketing manager graphic specialities di Favini - è stata quella di ridurre, sul medio e lungo periodo, i carichi inquinanti. Così, per risolvere il problema nell'immediato, si è optato per la raccolta delle alghe mediante piattaforme".

L'idea sembrava funzionare ma, pian piano, la quantità di alghe destinata alla discarica creava ulteriori problemi. “Così è stato dato, ad una serie di aziende della zona, l'incarico di studiare la possibile applicazione industriale di questo materiale in eccesso. Si sono delineate quattro possibili linee: quella cosmetica, quella dei fertilizzanti, quella dei mangimi animali e quella cartaria; l'unica ad essere portata a termine. All'azienda Favini – continua Posocco - è stato chiesto in principio di ricavare cellulosa dalle alghe. Una procedura possibile ma sconveniente economicamente – perché si può ottenere solo il 5% di cellulosa rispetto ad un alberò che ne dà il 70/80% - e ambientalmente – per produrre una cellulosa bianca, come quella classica, è necessario usare prodotti chimici".

Così Favini ha pensato ad un utilizzo integrale dell'alga.

"Il materiale viene raccolto e fatto essiccare in forno per stabilizzarlo e successivamente portato in azienda. Qui un sistema di micronizzazione riduce il volume del materiale ad una polvere. A questo punto la polvere, che sostituisce in parte la cellulosa, viene introdotta nel processo produttivo e si avvia la normale produzione della carta".

Nel 1993 venne creato il primo campione di Alga Carta, una carta ecologica caratterizzata da puntini in superficie che non sono altro che particelle di alghe.

"Un prodotto che ha avuto subito successo sotto forma di packaging, materiale stampato etc. Punto di forza? Il materiale che usiamo non vogliamo nasconderlo, proprio perché è quello che lo contraddistingue dalla carta normale".

"Successivamente il laboratorio r&s ha provato ad applicare la stessa tecnologia ai prodotti di scarto agroindustriali. Nel 1994 ci siamo però scontrati con un mercato che non sentiva la necessità di avere delle carte sostenibili ed ecologiche. Al tempo c'era la carta riciclata che costava poco".

Il cambio di rotta avvenne però nel 2010 quando Favini riprese in mano il progetto, "avevamo capito, da vari stimoli del mercato, che il consumatore richiedeva questo tipo di carta. Abbiamo così studiato nuovamente la composizione, aumentando i quantitativi di sottoprodotto agroindustriale e rimbrandizzato per poter dare un prodotto più completo a livello di sostenibilità".

La carta dagli scarti

Ad oggi, la linea standard brandizzata Favini incorpora dieci residui organici, "recuperati a livello industriale perché devono essere intercettati secchi".Nel caso della lavanda, Favini usa lo stelo dopo l'estrazione dell'essenza mentre per la ciliegia si utilizza il nocciolo come scarto della produzione delle confetture o dei succhi.

Dalle coltivazioni di agrumi vengono invece raccolti i frutti destinati alla produzione dei succhi, ma solamente il 40% di questi, dopo essere stati spremuti, diventano succo. Il restante 60% diventa un sottoprodotto di lavorazione ed è chiamato pastazzo di agrumi. Questo composto subisce ulteriori lavorazioni arrivando ad un altro stadio: il pastazzo depectinizzato. Successivamente viene disidratato e compattato per poi arrivare all'interno della cartiera.

Iter diverso per l'olivo. "In questo caso si usa la sansa deolata micronizzata. Dopo la spremitura delle olive per la produzione di extra vergine di oliva, la sansa viene trasferita ai sansifici che estraggono l'olio di oliva attraverso processi chimici. Quello che ne rimane è la polpa e il nocciolo. Usiamo quella parte perché in precedenza c'è ancora olio che rovinerebbe la produzione carta".

"Utilizziamo poi la peluria del kiwi rimossa prima di commercializzare il prodotto, i gusci e le pellicine di mandorle e nocciole e anche il tutolo del mais che si ottiene dalla sgranatura dei chicchi dalla pannocchia".

Anche l'uva è protagonista nella filiera Favini. Il processo di lavorazione per la produzione del vino genera differenti tipologie di sottoprodotti. Il residuo della prima lavorazione è la vinaccia. Una volta recuperata e utilizzata per produrre distillati, si generano altri sottoprodotti: i vinaccioli e la vinaccia dealcolata. Quest'ultima viene essiccata e micronizzata, pronta per arrivare alla cartiera.

"In questo caso ci riforniamo dalla distilleria Nardini, a Bassano del Grappa (Vi), una grossa realtà che raccoglie gli uvaggi delle cantine della zona e che è dotata anche di un impianto di essicazione per il loro processo".

Infine "usiamo il caffè. Dal pericarpo al pergamino, dal silverskin ai residui di estrazione; tutti sottoprodotti che diventano una risorsa rinnovabile e naturale per produrre carta ecologica".

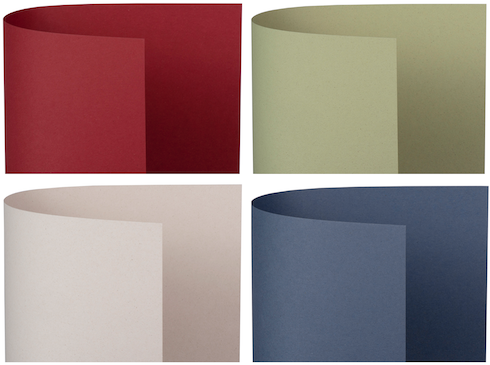

In alto: Crush ciliegia e Crush kiwi; in basso: Crush uva e Crush lavanda

(Fonte foto: Favini)

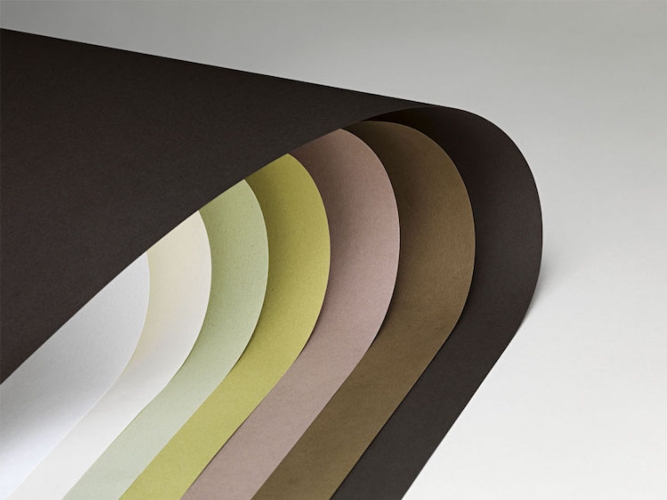

Crush, diverso è bello

Ma quali sono le caratteristiche di queste carte?"La lavorazione è la stessa della carta normale. Bisogna ricordare però che sono carte speciali, quindi lo stampatore deve fare settaggi particolari per adeguare la macchina. Altra differenza è che la carta presenta una colorazione diversa rispetto alla carta normale. Ad esempio i pack stampati su questo tipo di carta hanno degli aspetti più naturali, non vengono fatte tecniche di stampa aggressive lasciando parlare la carta. E' l'azienda stessa che attraverso questa carta vuole comunicare al consumatore la storia della carta stessa".

Tutte queste linee sono vendute con il nome di Crush.

"Avevamo bisogno di un nome semplice, forte e comprensibile. Crush ci è piaciuto subito perché è legato a quello che viene fatto al materiale che poi utilizziamo per la produzione della carta".

Distruggere per poi ricostruire.

Spin off, i progetti laterali

In parallelo alla linea Crush, Favini si affianca ad alcune realtà che hanno sentito l'esigenza di creare prodotti ad hoc per la loro immagine.E' il caso di CartaCrusca, una carta prodotta - in sinergia con Barilla - con crusca non più utilizzabile per il consumo alimentare. Per la realizzazione viene sostituito il 20% di cellulosa proveniente da albero con la crusca che arriva direttamente dai mulini Barilla.

Altri esempi sono "l'azienda Pedon, dalla quale prendiamo gli scarti dei fagioli, e Domori, che ci rifornisce del guscio delle fave di cacao. Veuve Clicquot, cantina di champagne in Francia, un'altra realtà con cui collaboriamo. In questo caso abbiamo ritirato le loro bucce per fare il pack ma la vera sfida è stata quella di utilizzare più scarto possibile. Per il nostro standard usiamo il 15%, una quantità che ci permette di ottenere una carta stabile, stampabile e gestibile. Nel caso di Veuve Clicquot, ci hanno chiesto la maggior percentuale possibile. Il pack è diventato marrone scuro, per via delle bucce, ma abbiamo inserito il 30% di scarto".

Progetto CartaCrusca con Barilla

(Fonte foto: Favini)

I passi successivi

"La volontà è quella di continuare a valorizzare questi sottoprodotti. Ma soprattutto cerchiamo di aggiungere anelli alla catena del valore. L'economia circolare ci spinge a utilizzare i materiali il più a lungo possibile aumentando il ciclo di vita. Stiamo facendo ricerca per capire se da questi sottoprodotti si può generare ulteriore valore oltre a quello della carta".Ne è un esempio CirCo - Circular Coffee, un progetto che esplora la possibilità di utilizzare il pergamino, la buccia che il caffè perde in fase di tostatura.

"L'obiettivo è quello di far passare questo materiale prima dall'industria cosmetica perché contiene lipidi. Questi lipidi, che creerebbero problemi alla produzione della carta perché non in grado di assorbire acqua, attraverso un procedimento di estrazione potrebbero sostituire il burro di karité che arriva invece dalle piantagioni. Una volta estratti e utilizzati per rossetti e mascara, il materiale senza grassi viene portato alla cartiera e noi ne facciamo carta. Un passaggio, quello cosmetico, che costituisce un anello aggiuntivo della filiera".

E per quanto riguarda altri scarti, il futuro cosa riserva a Favini?

"Negli anni abbiamo testato in laboratorio e, in alcuni casi, in produzione circa 120 biomasse. Per ora però - conclude Michele Posocco - abbiamo scelto dieci prodotti, quelli recepibili dal mercato".