Nel secondo di tre articoli dedicati alla semina di precisione, alle sue tecnologie e componenti, dopo aver analizzato le funzioni di selezione e distribuzione del seme, andiamo a studiare gli equipaggiamenti a monte e a valle del distributore che permettono una corretta deposizione del seme e del fertilizzante anche in condizione di terreno poco lavorato e in presenza di residui.

Leggi anche

L'avanguardia della semina di precisione, tecnologie di selezione del seme

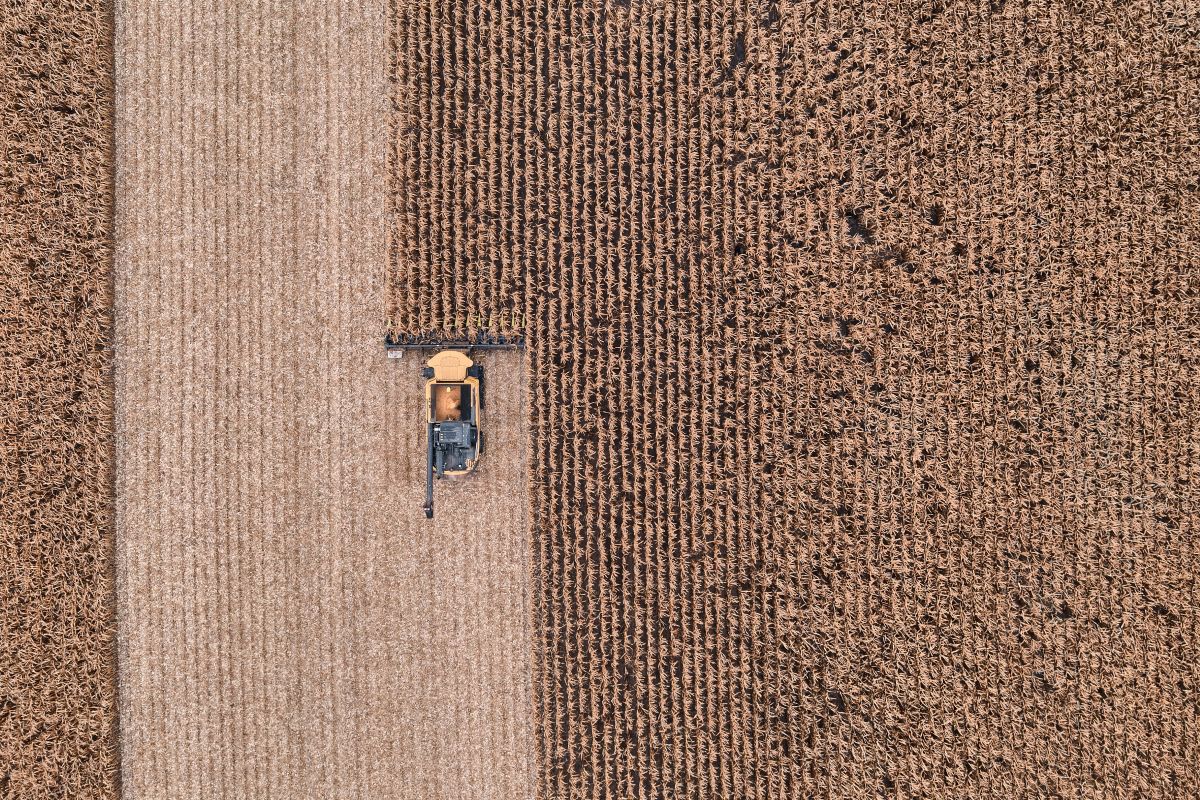

Seppur ancora poco diffuse sul suolo italiano, le pratiche di agricoltura conservativa sono in aumento. L'idea è quella di lavorare solo lo strato più superficiale, o di non lavorarlo affatto, per minimizzare l'impatto sulla struttura del suolo e sul contenuto di sostanza organica, elementi che, in ultima analisi, determinano la fertilità e la produttività del terreno.

Le moderne seminatrici di precisione rappresentano un'avanguardia in quanto macchine adatte ad operare su terreni poco o per nulla lavorati, grazie a specifici organi lavoranti e alla disponibilità di tecnologie per il deposito del fertilizzante.

Si fa presto a dire organi lavoranti

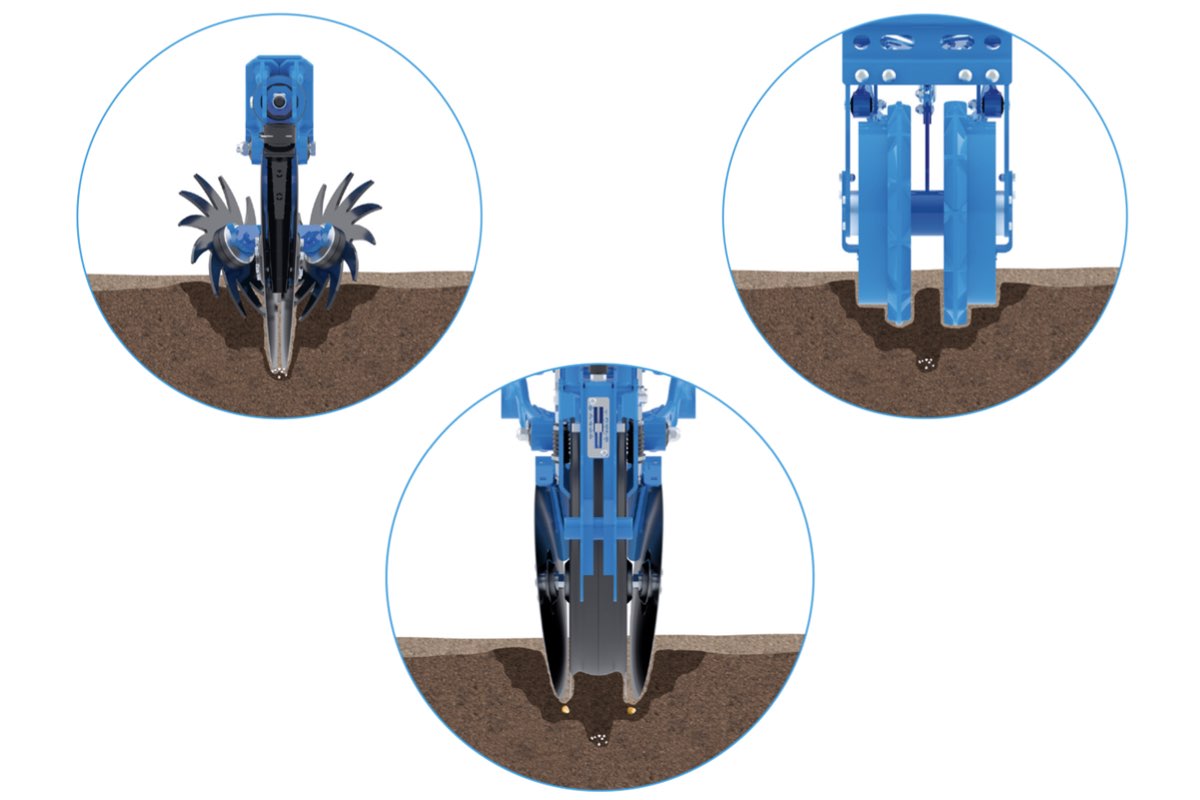

Per comprendere bene il meccanismo di funzionamento delle seminatrici di precisione, iniziamo a classificare gli organi lavoranti in funzione del loro collocamento. Ovvero, a monte o a valle del tubo adduttore di deposizione del seme.

"Prima di mettere il seme a dimora è ovviamente necessario creare un solchetto la cui profondità è molto importante", afferma Domenico Pessina, professore ordinario di meccanica agraria presso l'Università degli studi di Milano, che continua, "in funzione delle dimensioni del seme, la profondità può variare in un determinato intervallo, in relazione al tipo di terreno e al regime idrico che si prevede possa verificarsi dalla semina alla germinazione. Nei terreni sabbiosi, in virtù dell'alta capacità drenante, si deve creare un solco più profondo mentre nei terreni argillosi, più superficiale per evitare che, nel caso di precipitazioni intense e successivo periodo di secco, si formi una crosta che impedisca poi l'emergenza delle piantine".

Differenti tipologie di assolcatori si adattano alle diverse condizioni del terreno

(Fonte foto: Maschio Gaspardo)

Lavorando in regime di minima o non lavorazione, il terreno risulta tendenzialmente compatto e di solito con notevole presenza di residui colturali in superficie "che devono essere accuratamente allontanati in modo da assicurare una caduta regolare del seme, condizione necessaria per una semina di precisione - commenta il professore. Per questo - prosegue -, gli organi lavoranti si conformano diversamente in funzione delle caratteristiche del terreno, curando l'apertura (e la successiva chiusura) del solchetto sia in termini geometrici, cioè come la profondità di semina, che in termini di pulizia dai residui."

"Dopo la deposizione del seme - conclude il professore - ruote di compressione, dischi singoli o a coppie e altri elementi variamente conformati, provvedono alla chiusura del solco realizzando anche un leggero compattamento superficiale, affinché l'umidità del suolo sia disponibile al seme per una corretta germinazione".

Gli organi lavoranti di KUHN

Per fare luce sulla grande varietà di organi lavoranti abbinabili alle seminatrici monogerme, prendiamo ad esempio l'offerta della casa produttrice KUHN, costruttori della seminatrice al vertice della gamma di precisione del Brand, Maxima 3.

Seminatrice di precisione Maxima 3 di KUHN

Il primo elemento a toccare il suolo è l'assolcatore che può essere conformato a falcione oppure a dischi. Generalmente in questa fase avviene l'applicazione di fertilizzanti provenienti da tramogge aggiuntive, sfruttando differenti tecnologie che approfondiremo in seguito. L'assolcatore è posto prima del parallelogramma ed è equipaggiato di molle per contenere vibrazioni e sbalzi.

Schema degli organi lavoranti anteriori, intermedi e posteriori della seminatrice di precisione Maxima 3 di KUHN

(Fonte foto: AgroNotizie)

Dispositivi anteriori

Dopo l'apertura del solco partono gli organi anteriori veri e propri dell'elemento di semina composti da dispositivi che ripuliscono la linea di semina da zolle, pietre o residui vegetali. In presenza di scheletro o su terreni lavorati grossolanamente, l'organo ideale è lo sparti-zolle mentre, in caso di semina su sodo o in presenza di residuo nella linea di semina, è previsto uno sparti-residui stellare.

I dispositivi sparti-zolle e sparti-residui stellare di KUHN sono adatti a pulire la linea di semina in regimi di minima lavorazione o terreno grossolano

(Fonte foto: KUHN)

"C'è una richiesta sempre maggiore da parte dei nostri clienti riguardo la possibilità di lavorare in regime di minima lavorazione - commenta Alessandro Friso, Product Specialist del reparto semina di KUHN Italia. In tali situazioni lo sparti-residui stellare, utilizzato per andare a pulire la linea di semina, è fondamentale. La nostra proposta offre anche una versione comfort (sparti-zolle e sparti-residuo) che introduce una molla per agevolare la regolazione meccanica della profondità di lavoro, in modo che il peso dell'utensile non gravi sull'utilizzatore".

Dispositivi intermedi

Le attrezzature intermedie comprendono, in primo luogo, l'elemento che opera la deposizione del seme composto da due dischi convergenti, all'interno dei quali il tubo adduttore depone il singolo seme selezionato dal distributore. Il controllo della profondità del solco è attuato dalla ruota di guida, disponibile generalmente in varie misure.

Successivamente, è possibile equipaggiare la macchina del cosiddetto ruotino intermedio copriseme in acciaio inox che applica una leggera pressione migliorando il contatto con il terreno, affinché il seme sia posto nelle migliori condizioni di germinazione. In condizioni fangose il ruotino è facilmente retraibile grazie ad un sistema a molle.

Tra gli organi lavoranti intermedi di KUHN si trova il ruotino copriseme in acciaio Inox e il raschiatore di chiusura, adatto a terreni grossolani e poco lavorati

(Fonte foto: KUHN)

"A seconda della tipologia di terreno consigliamo ai clienti come equipaggiare la macchina - aggiunge Friso. Quindi, in condizioni di terreno molto colloso è possibile prevedere intorno al ruotino un raschia terra che può essere in carburo o in plastica. In regime di minima lavorazione, può succedere che non ci sia abbastanza terreno fine da mettere sulla linea di semina. In tali occasioni è possibile equipaggiare la macchina di dischetti di chiusura del solco. Di diametro contenuto, tali dischi lavorano intorno alla fila prelevando e affinando il terreno grossolano per poi proporlo sulla linea di semina. Se questo non bastasse, è possibile inserire anche il raschiatore di chiusura composto da due lame metalliche che consentono di andare a recuperare il terreno a fianco della linea di semina, assicurando una corretta copertura del solco".

Dispositivi posteriori

Gli organi lavoranti posteriori all'elemento di semina consistono nei rulli di chiusura che si occupano, appunto, di chiudere definitivamente il solco intorno al seme e possono essere di varie misure e materiali a seconda delle condizioni del terreno.

A sinistra rullo di chiusura V max in acciaio dentellato, a destra il modello VHD montato di serie

(Fonte foto: KUHN)

"Abbiamo in gamma ruotini in gomma con uno spessore di 2,5 centimetri o 5 centimetri, ruotini in acciaio semplice oppure dentellati. Di serie sulla macchina vengono montati i ruotini di ampio diametro VHD. Nel caso di una configurazione completa di tutti gli accessori, abbiamo creato il ruotini V Max con un ingombro ridotto, progettati per l'utilizzo su terreni più pesanti e complessi da gestire" spiega Friso. "In tal modo, anche in presenza degli equipaggiamenti accessori intermedi, la compattezza della macchina non viene compromessa e il baricentro della seminatrice rimane spostato maggiormente sulla trattrice. Concludono l'equipaggiamento i rulli Optiflex, adatti a terreni molto sabbiosi".

Fertilizzazione, un'opzione implementabile

Come descritto nei paragrafi precedenti, il primo elemento a toccare il suolo è l'assolcatore. Associato a tale dispositivo si ha l'opzione, quasi sempre implementata, di attuare un deposito di fertilizzante o geodisinfestante. Una problematica che si riscontra in questa fase è quella di avere il deposito del seme e del fertilizzante in due punti separati del solco di semina, in modo che le radici del seme in germinazione non vengano "bruciate" dal fertilizzante stesso e che gli elementi vengano assorbiti dalle particelle colloidali del terreno.

Per ovviare a tale problematiche le case costruttrici hanno progettato diverse strategie, di seguito andremo ad approfondire a titolo esemplificativo la tecnologia di gestione della fertilizzazione di Lemken e Kverneland.

Lemken: concimazione sotto l'orizzonte di semina a delta

La strategia DeltaRow di Lemken, come visto nel precedente articolo riguardante i dispositivi di selezione del seme, prevede la deposizione dei semi in due semifile disposte sfasate, ad una distanza di 12,5 centimetri tra loro. "Il deposito del concime - spiega Alessandro Pertile, responsabile tecnico di Lemken - avviene esattamente al centro delle due file sfalsate, quindi ad una distanza di 6 centimetri da ogni semifila e ad una profondità leggermente superiore rispetto all’orizzonte di semina. Il concime, in forma granulare o liquida, è immagazzinato in una tramoggia anteriore oppure è possibile utilizzare un carro semina trainato".

Sistema di fertilizzazione di Lemken

L’assolcatore, capace di esercitare fino a 250 chilogrammi di pressione, posiziona il concime in una banda centrale tra le due semifile. Successivamente due rulli ad anelli trapezioidali richiudono il solco di deposito del fertilizzante e riconsolidano il terreno in corrispondenza delle file di semina. Segue il deposito del seme ad opera di due coltri a doppio disco che creano le due semifile sfalsate. In tal modo la profondità di semina rimane leggermente più superficiale rispetto al deposito del concime, evitando di danneggiare i semi nelle prime fasi della germinazione.

La strategia di Lemken per la fertilizzazione prevede un deposito del concime a profondità maggiore rispetto all'orizzonte di semina

(Fonte foto: Lemken)

Kverneland Pudama: anche la fertilizzazione è di precisione

La tecnologia di Kverneland per la fertilizzazione durante la semina, prende il nome di Pudama ed "disponibile sui modelli trainati Optima TFprofi SX ad 8 file e su tutti i modelli portati a telaio telescopico e ripieghevole idraulico sempre SX", afferma Sandro Battini, Direttore Commerciale Kverneland Group Italia.

Kverneland Optima TFprofi SX con sistema Pudama

"L'innovazione del sistema Pudama consiste nell'ottimizzazione nella distribuzione del concime - afferma Battini, che aggiunge - i vantaggi del sistema sono quelli di riconoscere la distanza a cui il cliente decide di lavorare e di sincronizzare il deposito del fertilizzante con quello del seme". Sfruttando un flusso d'aria ad intermittenza "il giusto ammontare di fertilizzante viene deposto, invece che sull’intera banda di lavoro, solo in corrispondenza del seme", chiarisce Battini, in posizione leggermente laterale e ad una profondità maggiore di qualche centimetro (ndr).

Dettaglio del sistema Pudama di Kverneland montato su Optima TFprofi e disassemblato

(Fonte foto: AgroNotizie)

Pertanto, quantità e posizione del fertilizzante sono definite con precisione in modo che gli elementi nutritivi siano depositati esclusivamente dove le radici delle plantule possono raggiungerli, determinando un risparmio del 25% di fertilizzante e minimizzando il fenomeno della lisciviazione. "Per quanto riguarda i prossimi obiettivi di sviluppo - conclude Battini - stiamo lavorando sulla gestione automatica di ogni singola fila in base alla resistenza del terreno".

Leggi tutti gli articoli della serie

|

L'avanguardia della semina di precisione, tecnologie di selezione del seme |

|

Ottimizzazione della semina: le ultime tecnologie di Precision Farming |