Nella Prima parte abbiamo passato in rivista gli utilizzi più diffusi degli organismi appartenenti al regno Fungi (lieviti, muffe e funghi) nell'industria bioenergetica: la fermentazione alcolica e la produzione di enzimi in grado di idrolizzare materie lignocellulosiche. Nel presente articolo esploreremo un campo meno noto e ancora largamente in fase sperimentale: la produzione di biodiesel da materie lignocellulosiche e il recupero del glicerolo grezzo sottoprodotto del biodiesel di prima generazione.

La produzione di biodiesel di prima generazione - tipicamente da oli di palma, colza e girasole - è ancora consistente in Europa, pari a 16.300 milioni di litri nel 2021, dei quali 3% olio di girasole e 38% colza.

Leggi anche La guerra in Ucraina e l'ideologia ecologista no biodiesel

Circa il 77% del biodiesel europeo, ovvero 12.538 milioni di litri, è del tipo Fame, Fatty Acid Methyl Ester, cioè ottenuto mediante un processo di transesterificazione. La caratteristica del processo di transesterificazione è che genera il 10% di glicerolo grezzo, un sottoprodotto con alto contenuto energetico ma di scarso valore commerciale. In Italia è considerato allo stesso tempo un rifiuto ed un integratore per i mangimi animali per via di una normativa viziata da falsi ideologici (si veda Basta glicerolo negli impianti di biogas - Prima parte e Seconda parte). Uno dei possibili utilizzi del glicerolo grezzo è la produzione di acido malico, un ingrediente con alto valore di mercato per l'industria alimentare e per quella farmaceutica. Il progetto di ricerca Meta-Origami ha analizzato l'utilizzo del fungo parassita Ustilago trichophora per la trasformazione del glicerolo grezzo in malati (i sali dell'acido malico) con valore commerciale.

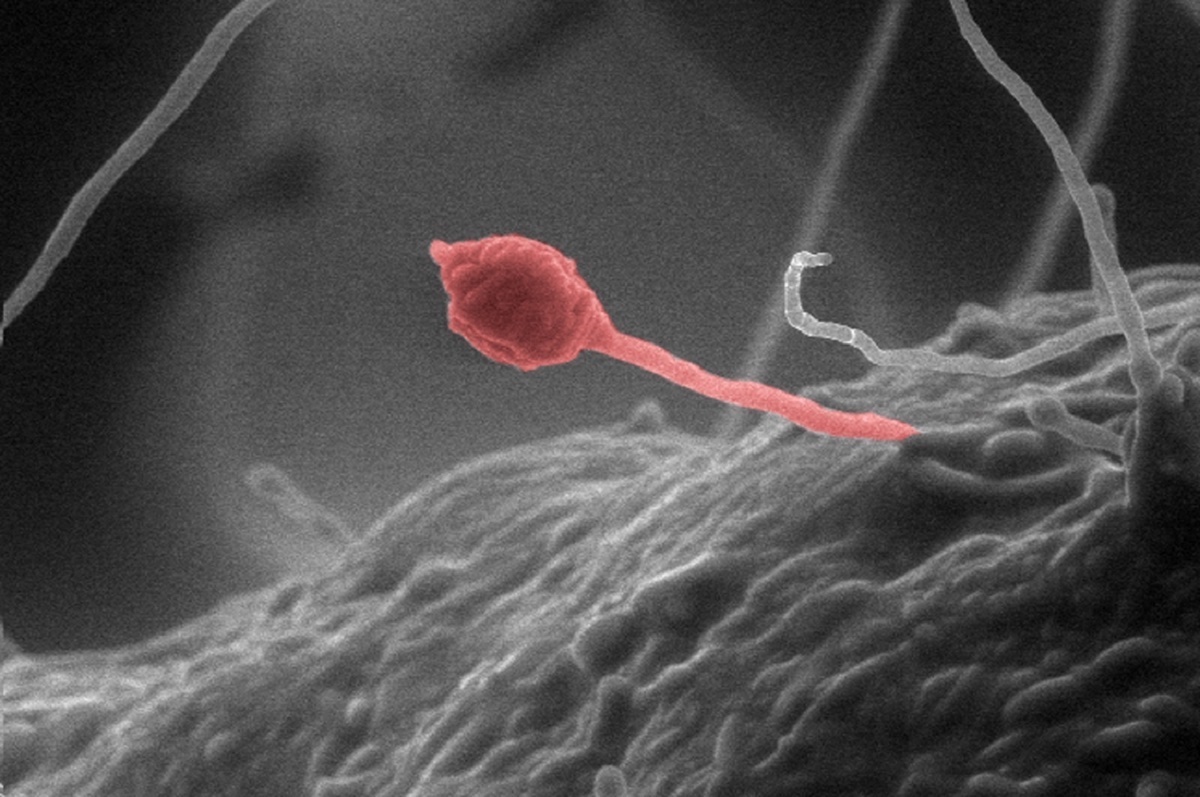

Un altro approccio consiste nella coltivazione di funghi o lieviti utilizzando il glicerolo grezzo come fonte di carbonio, in modo da ottenere lipidi con i quali produrre ulteriore biodiesel. Fusarium oxysporum W1 è un fungo parassita saprofita, responsabile della tracheomicosi dell'erba medica, del pomodoro e del banano.

Un'esperienza giapponese ha dimostrato che questo parassita è capace di crescere bene su substrati contenenti il 20% di glicerolo grezzo o il 50% di glicerolo puro. La produttività in termini di sostanza secca e di acidi grassi totali di F. oxysporum W1 ha raggiunto un massimo di 24,5 grammi/litro e 12,4 grammi/litro rispettivamente. Si è riscontrato che i ceppi Penicillium sp. N1 e P. citrinum N3 accumulano acidi grassi liberi rispettivamente fino al 56,2% e al 48,5% degli acidi grassi totali, durante la coltivazione in una soluzione contenente glicerolo grezzo (1).

Durante uno studio condotto negli Usa (2) è stato osservato che Cryptococcus curvatus, un lievito oleaginoso, cresce su glicerolo grezzo derivato dalla transesterificazione di olio da cucina esausto. Quando coltivato in un processo semibatch, in cui glicerolo grezzo e fonte di azoto sono stati aggiunti al medio di coltura in modo intermittente per dodici giorni, la densità finale della biomassa fungina ed il suo tenore lipidico sono risultati, rispettivamente, di 31,2 grammi/litro e 44,2%. Quando coltivato in un'operazione batch a due stadi in cui il glicerolo grezzo è stato integrato in momenti diversi mentre l'aggiunta di una fonte di azoto è stata interrotta a metà dell'esperimento, la densità della biomassa fungina è risultata di 32,9 grammi/litro e il suo contenuto di lipidi è salito al 52% al fine dei dodici giorni. Rispetto ad altre materie prime per la produzione di biodiesel, l'olio accumulato da C. curvatus cresciuto su glicerolo ha un'alta concentrazione di acidi grassi monoinsaturi, che lo rende un'ottima fonte per la produzione di biodiesel.

Sebbene la Red III non abbia bandito ancora il biodiesel di prima generazione, è ragionevole pensare che la produzione di quest'ultimo - e di conseguenza la disponibilità di glicerolo grezzo a basso costo - andrà scemando nel tempo. Nel frattempo, la ricerca si concentra sulla produzione di biodiesel da microrganismi: alghe, cianobatteri, batteri, lieviti, oppure da organismi più complessi come muffe e funghi, comunque coltivabili in bioreattori e su substrati residuali quali reflui e biomasse di scarto. Il primo olio da esseri unicellulari è stato prodotto commercialmente nel lontano 1985 utilizzando il fungo filamentoso Mucor circinelloides, ma a quel tempo non si pensava al suo utilizzo per la produzione di biodiesel (3).

Lo schema generale della produzione di biodiesel da funghi oleaginosi è composto da cinque fasi: la coltura dei funghi in appositi reattori, la raccolta della biomassa fungina, l'essiccazione, l'estrazione dei lipidi e la transesterificazione degli stessi. La produzione di biodiesel a base di funghi oleaginosi presenta una serie di vantaggi, come: il superamento della crisi alimentare rispetto a quella del carburante, tempi di incubazione più brevi rispetto alle risorse vegetali e animali comunemente utilizzate per produrre olio e grasso, produzione di lipidi indipendente dalle variazioni stagionali, clima e geografia, costante tutto l'anno.

I funghi filamentosi oleaginosi rivestono particolare interesse per l'industria del biodiesel sostenibile per il loro alto tasso di crescita, l'indipendenza dall'irraggiamento solare, la capacità di crescere e produrre grandi quantità di lipidi utilizzando una varietà di fonti di carbonio e buone frazioni di acidi grassi adatti ad elevate produzioni di biodiesel di qualità. I funghi oleaginosi possono produrre più del 20% di lipidi se coltivati su substrati ad alto contenuto di carbonio e a basso contenuto di azoto, e quindi sono considerati una ricca fonte di oli per la produzione di biodiesel.

La quantità e qualità di tali oli dipende dai parametri di coltivazione: tenori di carbonio, fosforo e azoto del substrato, condizioni ambientali come pH, temperatura e tempo di incubazione, così come i sali inorganici e il tipo di microrganismi utilizzati. In particolare, il rapporto carbonio/azoto nel substrato di coltura influenza la sintesi del triacilglicerolo (TAG) nei funghi. Questi utilizzano il C per riprodursi ed accrescere la propria biomassa fintanto che hanno N disponibile. La carenza di N favorisce l'inizio della lipogenesi. In altre parole, quando l'azoto si esaurisce i funghi cessano di riprodursi e le cellule fungine iniziano ad accumulare l'olio. Insieme all'azoto, il fosforo è coinvolto nella formazione delle goccioline lipidiche perché è il componente dei fosfolipidi della membrana cellulare. La ricerca si basa dunque sulla selezione delle specie in grado di produrre alte percentuali di lipidi che inoltre devono avere un profilo di grassi tale che il biodiesel risultante rispetti i requisiti di qualità stabiliti dalle norme EN14214 e ASTM D6751-08. Il fungo filamentoso Aspergillus carneus è in grado di produrre olio con tali caratteristiche a partire da glucosio. La resa è di 17,4 grammi di olio per litro di soluzione saccarina avente 20,82 grammi di glucosio/litro (4). Ovviamente, per potersi fregiare dell'omologazione di "biodiesel di seconda generazione" il glucosio deve provenire da scarti oppure da biomasse lignocellulosiche opportunamente saccarificate, come descritto nell'articolo precedente.

Oltre ai funghi filamentosi, circa trenta specie di lieviti sono già state riconosciute come oleaginose e questo elenco è in continuo aumento. Perlopiù, queste specie sono adatte alla fermentazione su larga scala e sono anche suscettibili di miglioramento genetico. Si è scoperto che i lieviti oleaginosi immagazzinano lipidi fino al 70% in condizioni carenza di nutrienti. Hanno una crescita più rapida rispetto alle microalghe e diversamente da queste ultime non necessitano di luce né di CO2. La produzione di olio a partire da lievito risulta essere più costosa della produzione di olio vegetale a causa del costoso substrato (zuccheri); quindi, la selezione di specie di lieviti oleaginosi che possono crescere utilizzando un substrato economico (residui colturali idrolizzati) è fondamentale. La letteratura riporta una quindicina di specie potenzialmente adatte a questo scopo (5).

La produzione di biodiesel da funghi oleaginosi coltivati su biomasse lignocellulosiche richiede ancora la soluzione di diversi problemi biologici ed ingegneristici (6).

Vediamo quali sono:

- Problemi biologici.

L'idrolisi della cellulosa per ottenere il glucosio necessario ai funghi viene eseguita dal sistema chiamato cellulasi che include tre enzimi, di conseguenza è necessario un processo in tre fasi:

• Idrolisi delle aree amorfe ad opera delle endoglucanasi, che producono catene corte di cellulosa chiamate cellodestrine.

• Idrolisi delle cellodestrine da parte degli enzimi esoglucanasi (cellobioidrolasi), producendo cellobiosio.

• Infine, l'idrolisi del cellobiosio da parte dell'enzima beta 1,4-glucosidasi originante i monomeri di glucosio.

Per l'emicellulosa l'idrolisi dello xilano viene eseguita con gli enzimi endo-1,4-beta-xilanasi e beta 1,4-xilidasi.

I principali microrganismi cellulolitici sono Aspergillus niger, Aspergillus oryzae, Aspergillus fumigatus, Trichoderma reesei, Myceliophthora thermophila e Cellulomonas flavigena. Sebbene la lignocellulosa sia una biomassa di scarto abbondante, la produzione di olio su larga scala trova uno scoglio a causa di un fenomeno fisico-chimico chiamato recalcitranza. In poche parole, se la lignocellulosa viene sottoposta ad un processo di depolimerizzazione aggressivo - ad esempio steam explosion o trattamenti acidi ad alta temperatura - oppure ad un trattamento biologico con enzimi cellulolitici, xilanolitici e ligninolitici, rimane sempre un residuo lignocellulosico non idrolizzato. La lignina è il grosso problema, perché l'idrolisi della lignina rilascia composti fenolici, la cui base strutturale è l'acido benzoico. Il sale di questo acido è benzoato di sodio usato come conservatore di alimenti in concentrazioni molto piccole a causa della sua capacità d'inibizione della crescita microbica, ivi compresa quella dei funghi e lieviti oleaginosi. Alternativamente, un pretrattamento con idrossido di sodio potrebbe rimuovere la lignina. Tuttavia, questo causa due inconvenienti: produce un refluo contaminante e la rimozione non è completa, quindi si rende necessario un passaggio addizionale per la filtrazione, e inoltre l'aggiunta di polietilenglicole per ridurre l'effetto inibitore dei composti fenolici formatisi durante la reazione alcalina. Tutti questi passaggi comportano elevati requisiti energetici e chimici, anche sfide ambientali, che hanno finora impedito la produzione di olio da lignocellulosa su larga scala. - Problemi ingegneristici.

L'operazione dei grossi reattori - fra 10 e 100 m3 - necessari per la produzione di olio fungino su larga scala è un problema difficile da risolvere. Tali funghi sono aerobici, per cui è necessario mantenere una concentrazione di ossigeno uniforme su un grande volume. Poiché la solubilità dell'ossigeno è minore rispetto a quella della CO2, si rende necessaria una enorme portata d'aria con il conseguente consumo energetico. Infine, il processo aerobico è esotermico, per cui è necessario dissipare il calore prodotto dalla coltura fungina, che in genere non tollera temperature maggiori di 35-40°C. - Processi alternativi.

Il concetto di bioraffineria applicato alla produzione di biodiesel da Fungi è ancora agli esordi.

Esistono due modelli produttivi possibili:

• La coltivazione su substrati solidi di specie capaci di produrre olio direttamente da lignocellulosa, ad esempio Mucor circinelloides, una muffa potenzialmente patogena che cresce sul suolo.

• La cocoltivazione di due specie, una capace di saccarificare la biomassa e l'altra in grado di accumulare i lipidi sfruttando gli zuccheri liberati dalla prima.

La fermentazione su substrati solidi è uno degli argomenti di ricerca attualmente in àuge in questo campo. La coltivazione di funghi filamentosi su un substrato solido è analoga a quella che si pratica già per i funghi commestibili, ma poiché il micelio forma un blocco monolitico con il substrato, il problema è come estrarre l'olio. L'ossigenazione del substrato diventa critica perché la crescita di questi funghi è molto veloce e produce calore, che deve essere dissipato, questo comporta la necessità di sistemi di ventilazione meccanica, che devono essere dotati di appositi filtri per evitare la contaminazione della coltura con muffe indigene (7).

Bibliografia

(1) Takaiku Sakamoto, Yuichi Kamegawa, Chinami Kurita, Mizuho Kanoh, Naomi Murakawa, Eiji Sakuradani, Efficient production of biolipids by crude glycerol-assimilating fungi, Bioresource Technology Reports, Volume 16, 2021, 100861, ISSN 2589-014X.

(2) Yanna Liang, Yi Cui, Jesse Trushenski, James W. Blackburn, Converting crude glycerol derived from yellow grease to lipids through yeast fermentation, Bioresource Technology, Volume 101, Issue 19, 2010, Pages 7581-7586, ISSN 0960-8524.

(3) Ratledge, C., and Wynn, J. P. (2002). The biochemistry and molecular biology of lipid accumulation in oleaginous microorganisms. Adv. Appl. Microbiol. 51, 1–52. doi: 10.1016/s0065-2164(02)51000-5.

(4) Ibrahim, A.G.; Baazeem, A.; Al-Zaban, M.I.; Fawzy, M.A.; Hassan, S.H.A.; Koutb, M. Sustainable Biodiesel Production from a New Oleaginous Fungus, Aspergillus carneus Strain OQ275240: Biomass and Lipid Production Optimization Using Box–Behnken Design. Sustainability 2023, 15, 6836.

(5) Chintagunta Anjani Devi, Zuccaro Gaetano, Kumar Mahesh, Kumar S. P. Jeevan, Garlapati Vijay Kumar, Postemsky Pablo D., Kumar N. S. Sampath, Chandel Anuj K., Simal-Gandara Jesus; Biodiesel Production From Lignocellulosic Biomass Using Oleaginous Microbes: Prospects for Integrated Biofuel Production; Frontiers in Microbiology; Volume 12, 2021.

(6) Espinoza-Gil Mijael, Loera-Corral Octaviob, Cañizares-Villanueva Rosa Olivia, Aguilar-López Ricardoa, and Montes-Horcasitas Ma. del Carmena. Bottlenecks and challenges to produce 2G biodiesel with oleaginous microorganisms and lignocellulose. A review.

(7) Mhlongo Sizwe I., Ezeokoli Obinna T., Roopnarain Ashira, Ndaba Busiswa, Sekoai Patrick T., Habimana Olivier, Pohl Carolina H.; The Potential of Single-Cell Oils Derived From Filamentous Fungi as Alternative Feedstock Sources for Biodiesel Production, Frontiers in Microbiology; Volume 12, 2021.