In viticoltura, la difesa della vite da patogeni e malattie per garantire una buona produzione di uva, passa dal corretto impiego delle macchine irroratrici e degli agrofarmaci.

Atomizzatori e nebulizzatori sono il mezzo di applicazione dei prodotti fitosanitari, indispensabili ma sottoposti a norme sempre più stringenti e ad un aumento generale dei costi, che impongono scelte ben ponderate.

"I costi dei prodotti fitosanitari aumentano, sopratutto se sono prodotti a basso impatto ambientale e il loro impiego negli anni è stato fortemente limitato. Prescindere da un'applicazione di precisione evitando di disperderne grandi quantità nell'ambiente è impensabile" commenta Marco Vieri, professore di Meccanica agraria dell'Università degli Studi di Firenze.

Cerchiamo di capire quali soluzioni offre il mercato con chi si occupa proprio di queste attrezzature e quali sono i possibili sviluppi futuri nel campo dell’irrorazione di precisione in vigneto.

Atomizzatori vs nebulizzatori

Le irroratrici, si occupano di distribuire una dose di agrofarmaco diluita in acqua. Un circuito idraulico al loro interno, preleva la miscela da un serbatoio e la trasporta verso il sistema di polverizzazione dove viene trasformata in gocce da irrorare sulla coltura tramite ugelli.

La regolazione di queste attrezzature deve essere fatta a regola d'arte: l'energia delle gocce deve esaurirsi all'interno della massa fogliare per ridurre al minimo la dispersione nell'ambiente del prodotto (deriva).

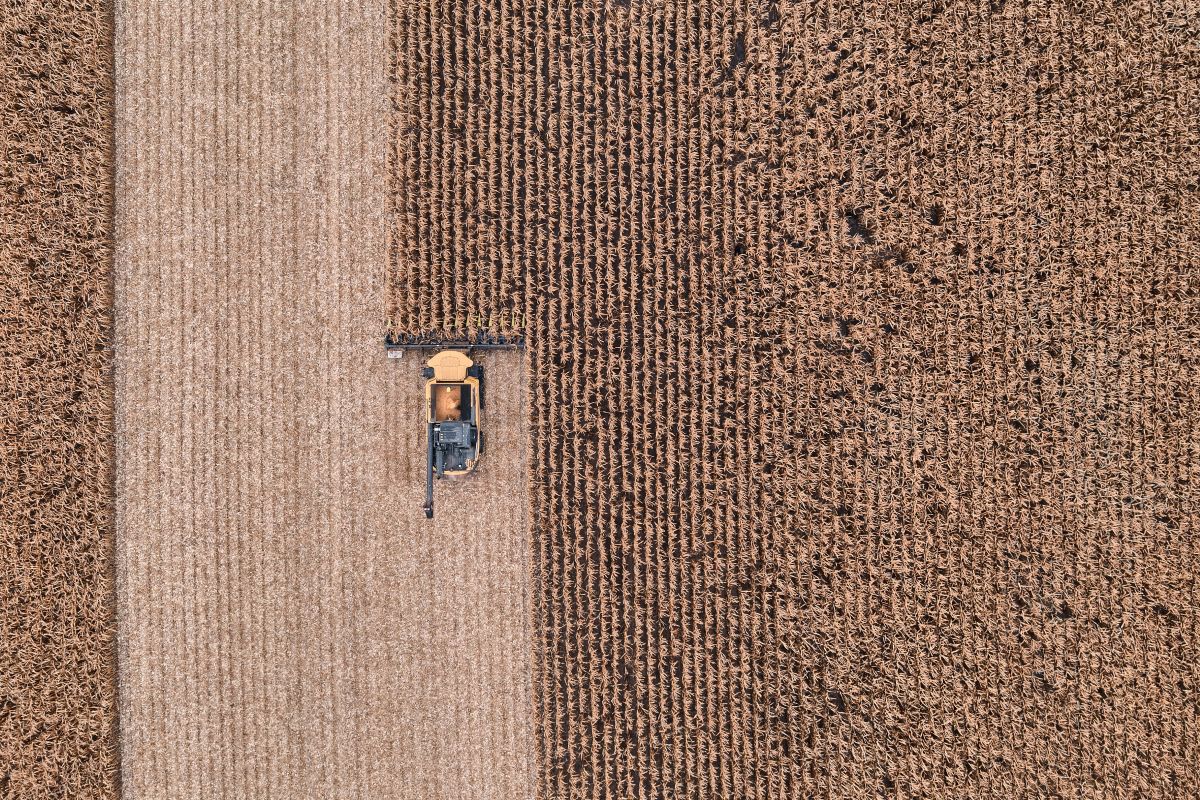

Schema di funzionamento di un irroratore da vigneto a getto portato e polverizzazione meccanica (atomizzatore)

(Fonte foto: AgroNotizie)

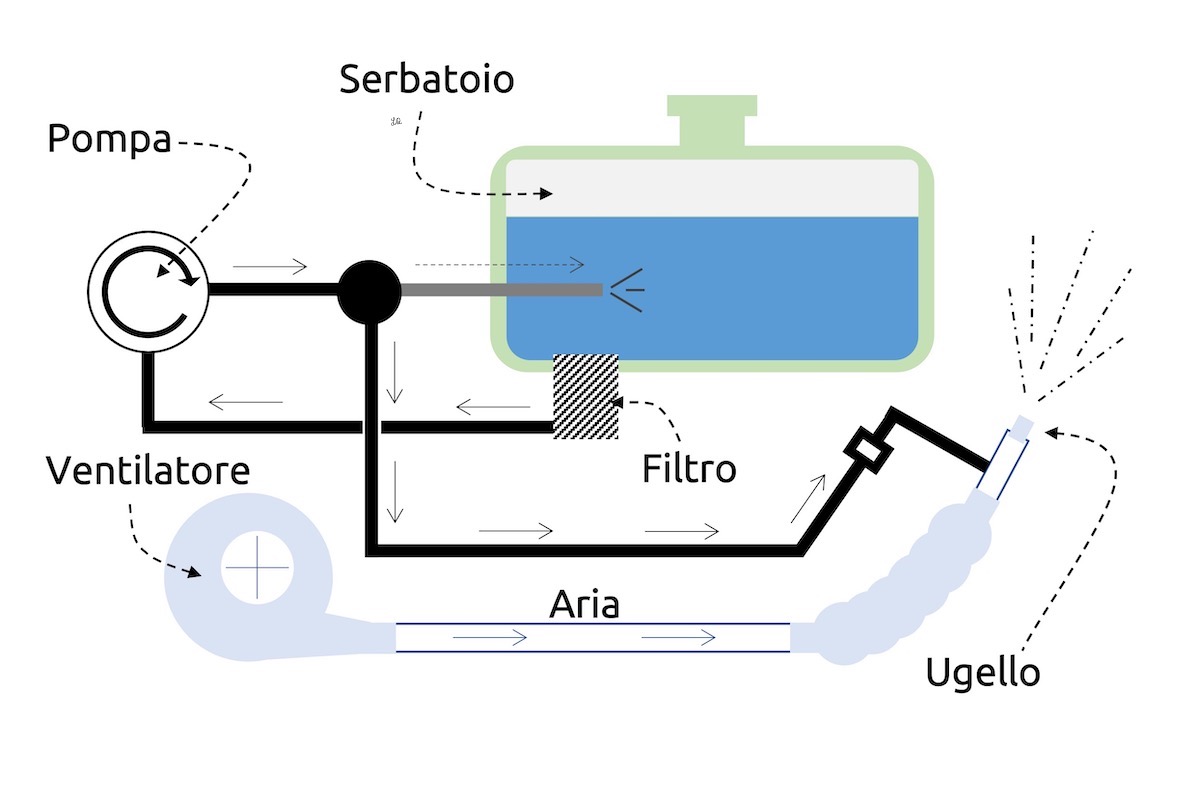

Generalmente in tutti i tipi di attrezzature da vigneto (e frutteto) le gocce vengono trasportate fino alla pianta da una corrente d'aria generata da un ventilatore (getto portato). Mentre varia il sistema di polverizzazione che differenzia le principali tipologie di macchine. Troviamo sistemi di:

- polverizzazione meccanica, tipica degli atomizzatori. Il liquido viene polverizzato dalla pressione generata da un'apposita pompa e spinto entro gli ugelli da un ventilatore di tipo assiale;

- polverizzazione pneumatica, tipica dei nebulizzatori. Una corrente di aria a forte velocità, generata da un ventilatore di tipo centrifugo, provvede alla polverizzazione del liquido e al trasporto delle gocce fino alla pianta.

Gli atomizzatori sono maggiormente impiegati per trattamenti a medio e alto volume tipici dei frutteti ma, se dotati di specifici convogliatori d’aria, possono essere utilizzati anche per trattamenti mirati come nel caso dei ventilatori a torretta verticale o con bracci e calate.

"Per il nostro modello Futura TGW sono disponibili deflettori per convogliare il flusso dell’aria sulla parete da trattare e paratie di chiusura aria per i trattamenti in prossimità di zone sensibili, entrambi ad azionamento elettrico" spiega Maschio Gaspardo.

Schema di funzionamento di un irroratore da vigneto a getto portato e polverizzazione pneumatica (nebulizzatore)

(Fonte foto: AgroNotizie)

I nebulizzatori sono i più utilizzati in vigneto dove assicurano una distribuzione più omogenea e uniforme del prodotto fitosanitario in virtù del flusso d’aria continuo, dei diffusori posizionati vicino alla vegetazione, della dimensione molto ridotta delle gocce e dei bassi volumi in gioco.

Stop a deriva e sprechi

Le moderne attrezzature sono progettate per garantire una maggiore precisione nella distribuzione del prodotto. Comune a tutti i nebulizzatori, la tecnologia di irrorazione a basso volume riduce il consumo di prodotto e di acqua, garantendo maggiore copertura della vegetazione.

Tra i sistemi più adottati dai costruttori per limitare la dispersione fuori bersaglio del prodotto distribuito, ci sono senza dubbio quelli per la riduzione della deriva. "Le realtà che hanno produzioni di qualità, in particolare tutte le aziende viticole, guardano con molto favore a queste tecnologie" testimonia Vieri.

Ugelli antideriva, una marcia in più per gli atomizzatori

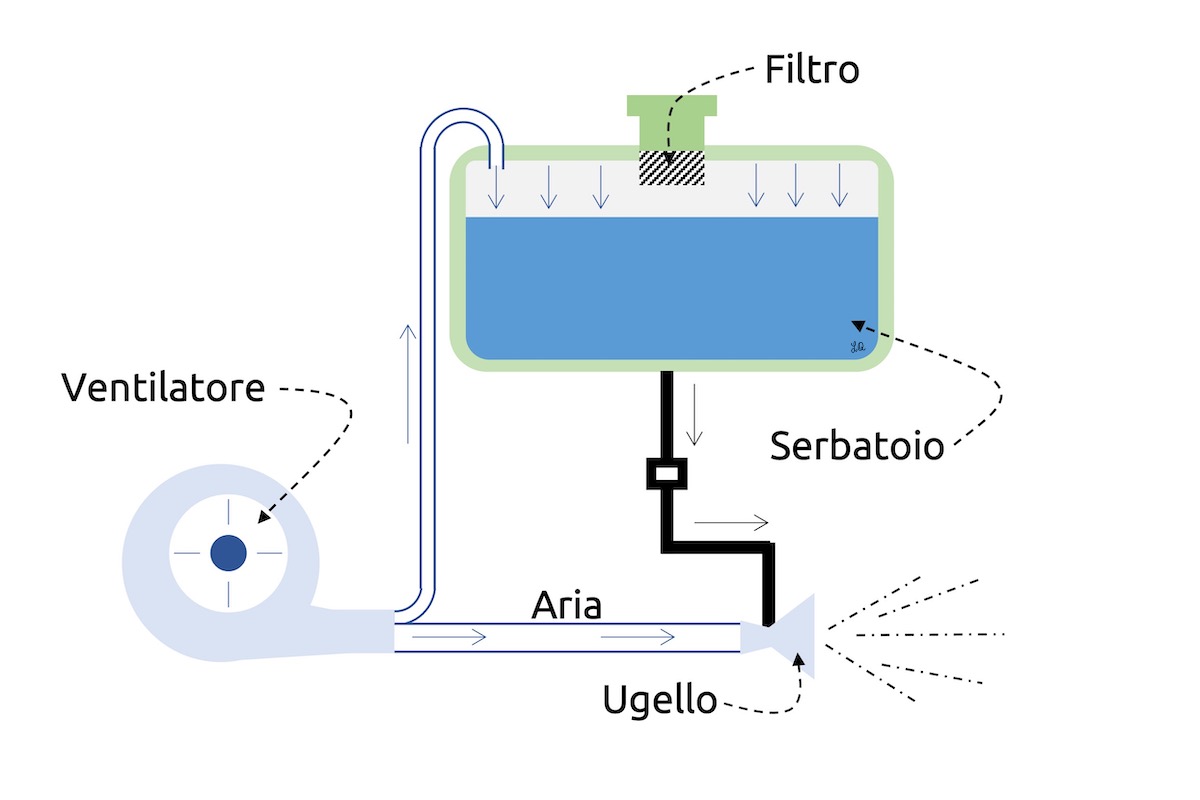

Un primo strumento semplice, economico e adottabile anche aftermarket sugli atomizzatori è l'ugello antideriva. Diverso da quelli tradizionali e con una lunghezza maggiore - dovuta alla presenza di una camera di turbolenza integrata - produce gocce omogenee diminuendo la percentuale di gocce piccole soggette a deriva.

Schema di funzionamento di un ugello antideriva

(Fonte foto: AgroNotizie)

La geometria interna dell'ugello crea una variazione di pressione che aspira aria dall'esterno - attraverso un piccolo foro aggiuntivo - miscelandola con il fluido. Si formano così gocce con micro-sfere d'aria che esplodono al contatto con le foglie aumentando penetrazione e copertura del trattamento.

Leggi anche Ugelli antideriva, cosa sono e come funzionano

A livello operativo questi ugelli presentano dimensioni e costi leggermente superiori rispetto ai convenzionali. Pur rappresentando la miglior soluzione disponibile, in presenza di acque non perfettamente pulite o con particelle in sospensione, potrebbe verificarsi l'occlusione del foro di aerazione che ne pregiudica l'effcienza.

Dritti al bersaglio con la distribuzione elettrostatica

Ulteriore opzione per massimizzare la quantità di prodotto depositato sulla vegetazione è l'utilizzo di un sistema a carica elettrostatica che sfrutta il principio fisico dell'induzione di carica e dell'attrazione tra cariche opposte. Un campo elettrico generato da elettrodi posti all'uscita dei distributori, polarizza la miscela. Le gocce nebulizzate sono attratte dalla vegetazione che, di base neutra, si carica di segno opposto grazie alla sua buona conduttività.

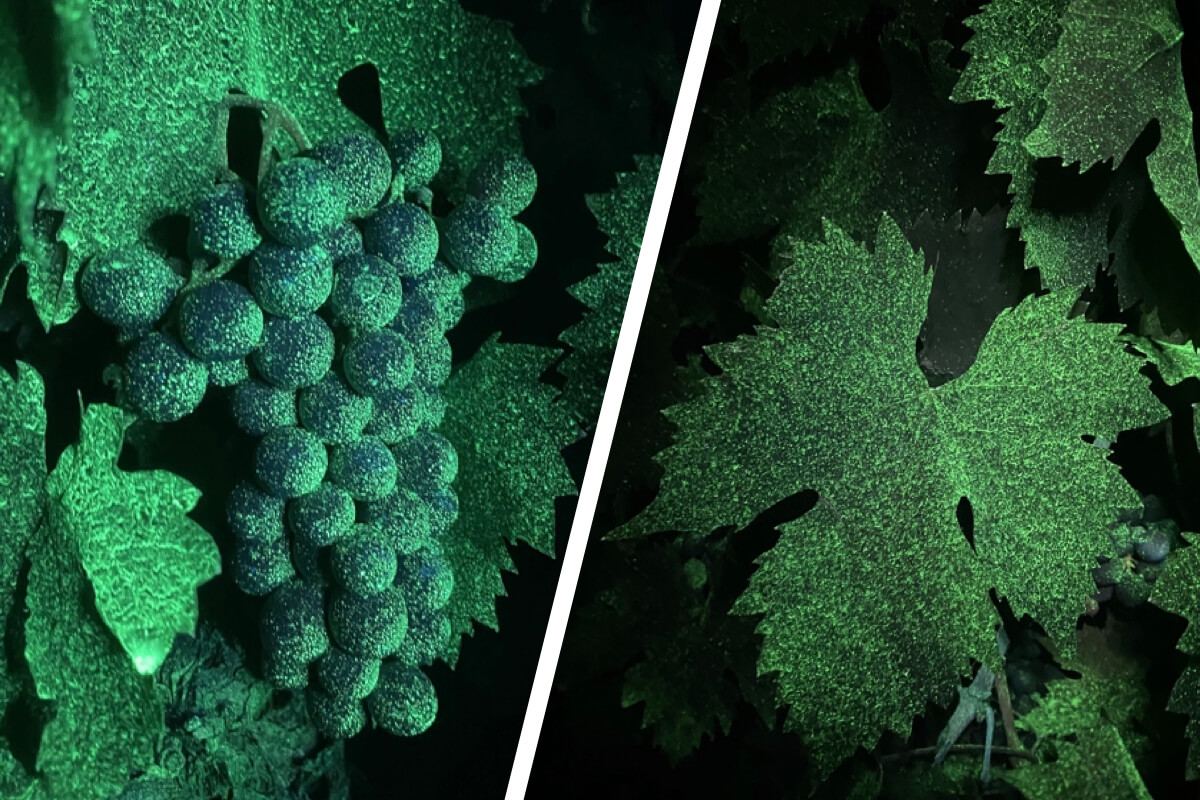

Risultati di copertura delle gocce irrorate su foglie e frutti della vite con sistema a carica elettrostatica

(Fonte foto: VMA)

"Il nostro sistema elettrostatico (Electrostatic system) sfrutta un generatore ad alto voltaggio e speciali moduli di distribuzione (diffusori) sviluppati internamente da Nobili con elettrodi integrati. Il funzionamento di questi sistemi è sempre controllabile e monitorabile da cabina" spiega Gianmaria Selvatici dell'ufficio tecnico di Nobili.

Allo stesso tempo le gocce, avendo tutte la stessa carica, si respingono tra loro senza aggregarsi e aumentare di dimensione. In questo modo l'intervento è più efficace, omogeneo e senza sovra o sotto dosaggi, anche in presenza di vento.

"Numerosi test condotti in campo con il nostro Electrostatic spray system mostrano come un sistema elettrostatico abbinato a normali sistemi pneumatici assicuri una migliore distribuzione del prodotto in ogni condizione" commenta Luca Bellettini, responsabile commerciale di Martignani. "Non serve per forza utilizzare ugelli antideriva per eseguire una distribuzione mirata e con minori dispersioni", aggiunge Bellettini.

Nebulizzatore elettrostatico Whirlwind M612 Turbo 3 di Martignani

(Fonte foto: Martignani)

Zero sprechi con i sistemi a recupero

Se i sistemi elettrostatici contrastano il fenomeno della deriva in modo preventivo favorendo l'adesione tra particelle e parti vegetali, parallelamente esistono dispositivi di recupero del prodotto in grado di arginare "a valle" il fenomeno.

"La nebulizzazione pneumatica a getto mirato e la carica elettrostatica sono già molto efficienti nel ridurre la deriva, ma se si devono osservare fasce di rispetto o si deve operare in contesti a rischio, l'utilizzo di questi dispositivi di contenimento evita quella poca dispersione che si potrebbe verificare", commenta Bellettini.

Su alcune irroratrici da vigneto, speciali pannelli formano un tunnel all'interno del quale, tramite classici diffusori, avviene il trattamento fitosanitario. I pannelli possono funzionare passivamente ostacolando la dispersione del liquido nebulizzato o attivamente raccogliendo il prodotto in eccesso.

Un esempio di controllo attivo è il sistema Drop Save di Ideal. "Nel nostro sistema la soluzione che non si deposita sulla vegetazione viene intercettata dal pannello opposto ai diffusori e accumulata in una vasca posta alla base. Da qui, tramite un sistema di aspirazione brevettato, ritorna nella cisterna principale per essere riutilizzata" fa sapere il Costruttore.

Nebulizzatore trainato a recupero attivo Drop Save di Ideal

(Fonte foto: Ideal)

Martignani si affida ad un sistema passivo come spiega Bellettini. "Il nostro Duo-Wing-Jet genera un cuscino d'aria sui pannelli che respinge il prodotto che non si è depositato, ridistribuendolo nuovamente nella vegetazione. Il prodotto una volta uscito non ritorna all'interno del serbatoio evitando così possibili contaminazioni".

"Le macchine a recupero seppur non di recente sviluppo hanno ancora oggi una grande validità sul campo. Non va dimenticato che spesso risultano pesanti, ingombranti e quindi poco adatte a terreni scoscesi e vigneti con filari molto stretti" commenta Vieri.

I primi passi verso il trattamento di precisione

Molto più recenti sono i sistemi di controllo elettronico che regolano la quantità di prodotto irrorato in base alle specifiche caratteristiche del vigneto (sistema d’allevamento, densità e periodo d’applicazione). Il corretto dosaggio, in funzione di superficie fogliare o fenologia delle piante, è determinante per garantire la migliore efficacia possibile.

In un trattamento tradizionale la dose distribuita è fissa e non varia, mentre nei trattamenti con controllo elettronico si raggiungono diversi livelli di precisione utilizzano dosi variabili in funzione di:

- velocità d'avanzamento, la dose è uniforme su tutta la vegetazione e si evitano sovra e sotto dosaggi;

- presenza o meno di vegetazione, in assenza della parte fogliare della pianta l'irrorazione viene interrotta evitando spechi e dispersioni;

- volume fogliare, una stima in tempo reale o in base a mappe di prescrizione riduce o aumenta puntualmente il dosaggio.

Dose uniforme a qualsiasi velocità

"Le irroratrici da vigneto, come le Ventis, possono essere dotate di sistemi che controllano la distribuzione autonomamente utilizzando flussometri, sensori di pressione, sensori di velocità, Gps, valvole di regolazione elettriche e centraline di comando" spiega Gianmaria Selvatici di Nobili.

Irroratore pneumatico a basso volume elettrostatico Ventis ES di Nobili

(Fonte foto: Nobili)

Nelle macchine con distribuzione proporzionale alla velocità, utilizzando un sensore di velocità posizionato sulla ruota o il segnale Gps, vengono inviati i dati alla centralina del nebulizzatore che adatta automaticamente la pressione di lavoro alla velocità per mantenere costante la quantità di liquido erogata.

"Negli atomizzatori Cima la dose distribuita costante è garantita dal sistema EPA 2.0. Basta fornire alla centralina, in fase di settaggio, i dati relativi a larghezza, numero dei filari e dose da distribuire" chiariscono da Cima. "In opzione sono disponibili sensori ad ultrasuoni posizionati nelle calate che interrompono l'irrorazione nelle zone con prive di vegetazione".

Irroratore snodato a nebulizzazione pneumatica Rob3 evo di Cima

(Fonte foto: Cima)

Rateo variabile: sensori, mappe e Isobus

Step successivo sono i sistemi dotati di sensori di vegetazione che permettono l'apertura o la chiusura autonoma degli irroratori in presenza o assenza del bersaglio o i trattamenti a rateo variabile basati su mappe di prescrizione (nel vigneto ancora in fase di sviluppo) che, aggiunge Gianmaria Selvatici, "sfruttano funzioni Isobus quali TC-GEO e TC-SectionControl".

Fondamentale per gestire le dosi variabili (e non solo) è il protocollo di comunicazione Isobus. "La nostra linea di atomizzatori in versione Isotronic, ospita centraline di ultima generazione che gestiscono anche sensori di vegetazione in grado di interrompere e riattivare automaticamente l'irrorazione nelle fasi di manovra in capezzagna" fanno sapere da Maschio Gaspardo.

Atomizzatore centrifugo trainato Futura TGZ con gruppo ventola Avant TGZ di Maschio Gaspardo

(Fonte foto: Maschio Gaspardo)

"Per poter utilizzare questi sistemi di controllo con efficienza occorre operare in ambienti omogenei: gli impianti devono avere geometrie regolari e chiome ordinate. Inoltre, i sensori hanno tempi di risposta non trascurabili. Ipotizzando una velocità d'avanzamento di 2 metri al secondo (7 km/h) e un tempo di risposta del sensore di 200 millisecondi (2/10 di secondo), tra la lettura del sensore e la risposta dell'attuatore passano circa 0,4 metri" sottolinea Vieri.

Integrare più tecnologie

Le più recenti tecnologie permettono la "comunicazione diretta" tra agronomi e operatori in campo, fondamentale per interventi efficaci ed efficienti.

"Il sistema H3O degli atomizzatori Kubota è connesso con la Specialty Crops Platform, una piattaforma digitale su cui i tecnici possono configurare i trattamenti e inviarli direttamente all'irroratrice. L'operatore riceve avvisi in tempo reale che evitano errori durante l'operazione" spiega Paolo Truda, product specialist di Kubota.

Nebulizzatore trainato XTA6315 di Kubota

(Fonte foto: Kubota)

"Per quanto riguarda i sistemi di distribuzione a rateo variabile una strada alternativa allo sviluppo interno, intrapresa anche da Martignani, è quella di collaborare con chi si occupa specificatamente di agricoltura di precisione. Realtà come Arvatec o Topcon stanno sviluppando sistemi di mappatura dei vigneti con sensori e fotocamere. Le mappe così ottenute vengono utilizzate per regolare con precisione il funzionamento dell'atomizzatore" spiega Bellettini di Martignani.

Il turning point sembra vicino

Il mondo dell'irrorazione è stato sostanzialmente fermo per una decina di anni."Le tecnologie oggi disponibili sul mercato non sono molto diverse da quelle disponibili 10 anni fa" commenta Marco Vieri.

"Tuttavia, oggi le tecnologie che stanno maturando introducono una grande svolta nella gestione dell'irrorazione: sarà possibile identificare le caratteristiche della vegetazione, riconoscere le malattie presenti ed effettuare un'erogazione in proporzione al bersaglio interrompendola qualora la coltura non sia presente o non necessiti del trattamento".

Il costo eccessivo è il grande ostacolo da superare. "Tecnologie come il rateo variabile sono assai rare perché hanno un costo non compatibile con il campo d'utilizzo. Infatti, si tratta di sistemi diffusi in pieno campo ma il cui costo è poco scalabile parlando di colture specializzate", spiega Vieri.

Da grandi poteri derivano grandi responsabilità

"Per un viticoltore adottare questi sistemi significa cambiare anche la propria mentalità. Non è sufficiente possedere una macchina con queste tecnologie di precisione per ottenere dei risultati. Occorre sviluppare una consapevolezza maggiore nell'uso delle tecnologie e non dimenticarsi di aspetti chiave quali la taratura e la manutenzione" ricorda alla fine Vieri.