Si prospetta un inverno segnato dai razionamenti di gas per il prolungarsi del conflitto fra Ucraina e Russia. Gli analisti prevedono già un aumento esponenziale della domanda di biomassa da riscaldamento per sostituire il gas laddove possibile. Fra le diverse opzioni di alimentazione delle caldaie a biomassa, ciocchi, pellet e cippato, quest'ultimo è il vettore energetico più conveniente per la facilità di produzione in campo mediante un macchinario estremamente versatile e alla portata di tutte le tasche: il cippatore.

La sua funzione è quella di ridurre la pezzatura del legno, sia tronchi che ramaglie, mediante l'asportazione di schegge (chips in inglese). Il cippato si può utilizzare tale quale come combustibile in apposite caldaie per la produzione di pasta di carta, oppure si può polverizzare in un mulino a martelli, per poi produrre i pellet di legno.

Esistono sei tecnologie diverse di cippatore: a disco, a tamburo, a vite conica, a cilindri controrotanti e a fruste, più una combinazione di dischi e martelli chiamata commercialmente "biotrituratore". Quelli a vite, a cilindri controrotanti e a fruste sono diffusi nei Paesi del Baltico, ma molto meno nel resto dell'Europa. I biotrituratori, invece, sono dotati di lame e martelli sullo stesso asse; vengono utilizzati maggiormente per sfibrare le schegge con lo scopo di accelerare la produzione di compost o la umificazione della pacciamatura, o per facilitare la ulteriore pellettizzazione del legno.

In questo articolo analizzeremo l'efficienza energetica e la produttività dei cippatori per biomasse combustibili a disco e a tamburo (Foto 1), che sono i più comuni nel nostro mercato.

Foto 1: Cippatore a disco e a tamburo

(Fonte foto: 1, rielaborazione dell'autore)

Indipendentemente dalla tipologia del sistema di taglio, i cippatori possono essere azionati da motore elettrico, motore a scoppio - solitamente a benzina per i modelli più piccoli, a gasolio per quelli più potenti - o dalla presa di forza del trattore. Alcuni modelli di grossa taglia sono semoventi o integrati su esboscatrici gommate (note anche come skidder). Questa grande variabilità di azionamenti possibili, unita alle peculiarità fisiche del processo di cippatura, rende molto difficile la definizione di una formula di efficienza energetica valida per ogni caso.

Diversi modelli matematici e difficoltà tecniche nella misurazione delle prestazioni

Nella letteratura scientifica esistono diversi modelli matematici per calcolare l'assorbimento di energia all'asse motore del cippatore (2). Nella pratica, però, il consumo energetico varia notevolmente, anche per parametri che risultano difficili da ponderare in un modello matematico.

Ad esempio, è evidente che il consumo energetico di un cippatore sarà il minimo con lame nuove o appena affilate e aumenterà drasticamente man mano che queste ultime si smussano. Ma come si definisce un "indice di smussamento"? Dall'altro lato, se misuriamo le prestazioni sempre con lame nuove, i consumi saranno diversi a seconda dalla combinazione di velocità di rotazione e angolo delle lame rispetto al piano di taglio, indipendentemente dal materiale. Tendenzialmente, l'energia assorbita è direttamente proporzionale al diametro dei tronchi cippati e alla densità del legno, e inversamente proporzionale all'umidità. Infine, a parità di tutti i suddetti fattori servirà sempre più energia per produrre un cippato di granulometria fine ed omogenea rispetto ad un cippato grossolano ed eterogeneo.

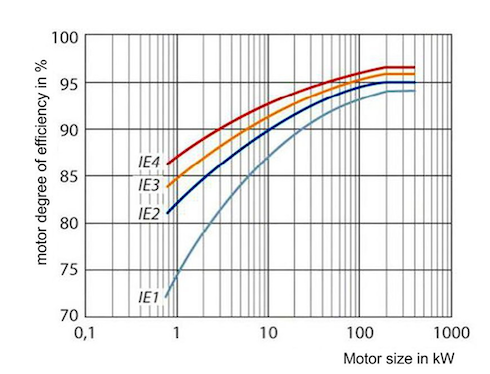

Non avendo un modello di calcolo affidabile che ci consenta di prevedere il consumo energetico per la cippatura, si rende necessario rilevarlo direttamente sul campo. Dal punto di vista scientifico, l'indice di prestazioni più affidabile è il Consumo Energetico Specifico (Ces), definito come l'energia consumata (in kWh o MJ di potenza meccanica all'asse) per unità di prodotto (in tonnellate di SS o in m3 di cippato con un tenore di umidità predefinito). Se il cippatore è azionato da un motore elettrico, misurare il Ces è relativamente facile: basta un wattmetro per rilevare la potenza elettrica assorbita, ed il rendimento del motore è in genere noto dai dati di targa, o lo si può stimare conoscendo l'anno di fabbricazione del motore (classe energetica, Foto 2). L'energia meccanica assorbita dal cippatore è semplicemente l'energia elettrica moltiplicata per il rendimento del motore.

Foto 2: Le classi di efficienza energetica dei motori trifase definite dalla Norma internazionale IEC 60034-30:2008, obbligatoria secondo la Direttiva 2005/32/CE

(Clicca sull'immagine per ingrandirla)

Legenda

IE 1 = Efficienza Standard: motori immessi sul mercato prima del 16 giugno 2011.

IE 2 = Alta Efficienza: motori immessi sul mercato a partire dal 16 giugno 2011 (tutte le potenze). Dal 1° gennaio 2017 devono essere dotati di inverter.

IE 3 = Efficienza Premium: i motori con una potenza nominale tra 7,5 -375 kW immessi nel mercato dal 1° gennaio 2015 oppure i motori con una potenza nominale tra 0,75-375 kW immessi nel mercato dal 1° gennaio 2017.

IE 4 = Efficienza Super Premium.

Nel caso di un cippatore azionato da un motore a combustione interna o dalla presa di forza del trattore, la misurazione del Ces è più complicata. È necessario misurare la coppia motrice all'asse del cippatore mediante un dinamometro e la velocità di rotazione mediante un tachimetro. La potenza assorbita è, per definizione, il prodotto di coppia per velocità angolare e l'incertezza di misurazione è la somma dei margini d'errore relativo di entrambi gli strumenti. Questo metodo è semplice e affidabile, ma gli strumenti sono costosi.

Nella letteratura scientifica spesso vengono utilizzati altri indici per la valutazione dei cippatori:

- Il Consumo Specifico di Combustibile (Csc), solitamente espresso in litri/m3 di cippato tale quale o litri/tonnellate SS. Per misurare il Csc il motore viene alimentato da un piccolo serbatoio contenente alcuni litri di combustibile. Pesando il serbatoio con una bilancia di precisione prima e dopo la cippatura di una quantità predefinita di legna si ricava esattamente il consumo specifico di carburante.

Il punto debole di questo metodo è che il risultato non è mai univoco: il consumo di carburante dipenderà dalla tecnologia del motore - aspirato, turbo, ad iniezione elettronica, eccetera -, dalla sua taglia e dallo stato di manutenzione generale del medesimo. Il risultato dipenderà anche dall'abbinamento motore-cippatore: se la potenza del motore è molto maggiore della potenza nominale del cippatore, il motore dovrà lavorare ad un regime di giri molto più basso dell'ottimale, con i conseguenti maggiori consumi di carburante per unità di prodotto. - La produttività, definita semplicemente come la quantità di cippato prodotto (m3 o tonnellate di SS) per unità di tempo (solitamente un'ora).

Le suddette definizioni possono però essere fuorvianti quando si comparano macchine diverse, anche nell'ipotesi che si realizzi la prova utilizzando lo stesso motore o trattore e lo stesso materiale da cippare. La causa risiede nella pezzatura e nell'uniformità del prodotto: quanto più fine e/o uniforme la pezzatura del cippato, maggiore energia sarà necessaria per produrlo, indipendentemente dal meccanismo di taglio.

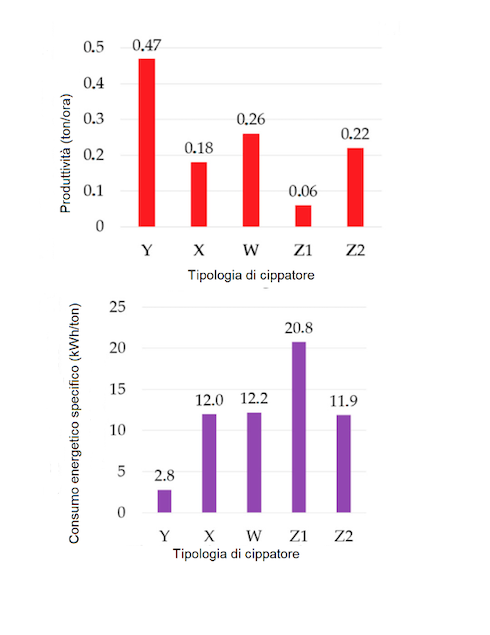

Per esempio, lo studio del punto 1 già citato ha comparato il consumo energetico di cinque cippatori, tutti azionati dallo stesso motore a scoppio da 10 kW di potenza. In tutte le prove sono stati cippati listelli lunghi 2 metri di diverse essenze di legno con sezioni da 10 x 10 millimetri a 50 x 50 millimetri e umidità 10%. Per quanto le condizioni di prova siano state tenute uniformi in tutti i casi, lo studio arriva alla conclusione (a nostro parere sbagliata) che il sistema più efficiente e più produttivo è il cippatore a cilindri controrotanti, in base ai valori sperimentali riportati nella Foto 3.

Foto 3: Consumo energetico specifico e produttività di cinque modelli di cippatore

(Fonte foto: 1, traduzione e adattamento grafico dell'autore)

(Clicca sull'immagine per ingrandirla)

Legenda

Y = cippatore a cilindri controrotanti.

X = cippatore a disco.

W = cippatore a tamburo.

Z1 = cippatore a disco più flagelli (solo flagelli).

Z2 = cippatore a disco più flagelli (solo disco).

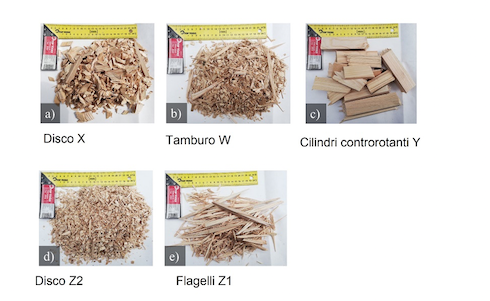

La Foto 4, però, mostra palesemente un particolare che ai ricercatori polacchi sembra essere sfuggito: il cippatore a cilindri controrotanti produce un cippato molto più grossolano degli altri. È dunque chiaro perché esso sia in grado di processare più legno in meno tempo e perché consumi meno energia per unità di materiale processato: il numero di tagli che realizzano le sue lame per processare una data quantità di legname è molto minore rispetto agli altri modelli. La Foto 4 evidenzia che la produttività ed il Ces del cippatore a disco Z2 sono in linea con quelli dell'altro cippatore a disco e del cippatore a tamburo, ma fornisce il cippato più minuto e di pezzatura più omogenea, quindi di maggiore qualità.

Foto 4: Qualità dei cippati prodotti dai cinque macchinari studiati

(Fonte foto: 1, adattamento grafico dell'autore)

Estrema variabilità dei risultati sperimentali

Secondo uno studio, limitato a un cippatore a disco e a uno a tamburo dello stesso fabbricante, azionati entrambi con lo stesso trattore (3), i cippatori a disco richiedono il 19% in meno di energia per unità di cippato prodotto rispetto ai cippatori a tamburo, ma hanno limitazioni costruttive nel diametro dei tronchi che possono processare. Rispetto ai cippatori a disco, quelli a tamburo possono processare tronchi di maggior diametro e sono l'8% più produttivi, ma la qualità del cippato è minore (pezzatura più eterogenea) e assorbono più energia per unità di prodotto. Tale studio è molto dettagliato, ma a nostro parere è azzardato estrapolare a tutti i cippatori i dati misurati su un solo modello per tipo.

Secondo uno studio del Politecnico di Torino su ben sette modelli di cippatori (4), la produttività media dei cippatori a disco e a tamburo azionati dalla presa di forza del trattore è di 43,5 chilogrammi SS/ora per kW di potenza nominale per processare tronchetti di pioppo da ceduo a rotazione breve (Src = Short Rotation Coppice) e 34,6 chilogrammi SS/ora per kW di potenza nominale per la ramaglia di pioppo. Il corrispondente consumo specifico di gasolio va da 2,87 litri/tonnellate SS (tronchi di pioppo da Src) a 3,95 litri/tonnellate SS (rami di pioppo). Indipendentemente dal materiale processato, il consumo specifico di energia primaria (carburante generico) è di 6,50 MJ/kW di potenza nominale. Il Csc va da 0,62 MJ/tonnellate SS (tronchi di pioppo Src) a 0,92 MJ/tonnellate SS (rami di pioppo).

Questi risultati confermano quelli dello studio 2 già citato: per una data granulometria di cippato prodotto, le prestazioni dei cippatori a disco e a tamburo sono equivalenti; i fattori che influiscono di più sulla produttività ed il Csc sono il tipo di materiale processato (tronchi o ramaglie), la densità del legname anidro e lo stato di affilatura delle lame. La granulometria diventa più grossolana e la domanda di energia scende con l'aumentare dell'umidità del legno. Un altro fattore che influisce sul consumo energetico e la produttività del cippatore è il tempo che rimane girando a vuoto fra un ciclo di carico ed il successivo, che può variare dal 20% al 70% del tempo totale di operazione nel caso dei cippatori di piccola taglia a carico manuale (5). Nel fare comparazioni, è dunque importante differenziare la produttività lorda (inclusi i tempi morti) dalla produttività netta (depurata dai tempi morti).

Conclusioni

Uno studio statistico su oltre cinquecento casi riportati nella letteratura (6) mette in evidenza come le prestazioni definite nelle schede tecniche dei fabbricanti, calcolate o misurate in condizioni ideali, si discostino parecchio da quelle misurate in condizioni reali di funzionamento.

Possiamo dare solo indicazioni di carattere concettuale, da tenere in mente per non trarre conclusioni affrettate quando si valutano macchinari o condizioni operative diversi:

- La cippatura di ramaglia o tronchetti riduce la produttività e aumenta il consumo energetico rispetto alla cippatura di tronchi da segheria.

- La produttività dipende poco dal tipo di macchinario (a disco o a tamburo) e direttamente dalla sua potenza nominale e dalle caratteristiche del materiale: aumenta con l'umidità, scende con la durezza del legname.

- L'assorbimento di potenza, e quindi il consumo di combustibile, è inversamente proporzionale alla granulometria del cippato prodotto. La produttività, al contrario, cresce proporzionalmente con l'aumento di pezzatura del cippato.

- Per una data potenza nominale del cippatore, i valori di produttività e consumo energetico osservati in condizioni operative reali sono sempre molto peggiori di quelli rilevati in condizioni ideali, riportati nelle schede tecniche. La variabilità statistica può superare il 50% ed è maggiore nei modelli di meno di 100 kW.

Bibliografia

(1) Lukasz Wargula, Mateusz Kukla, Bartosz Wieczorek, Piotr Krawiec, Energy consumption of the wood size reduction processes with employment of a low-power machines with various cutting mechanisms, Renewable Energy, Volume 181, 2022, Pages 630-639, ISSN 0960-1481.

(2) J. Kovác, J. Krilek, M. Mikleš; Energy consumption of a chipper coupled to a universal wheel skidder in the process of chipping wood, Journal of Forest Science, 57, 2011 (1): 34–40.

(3) Spinelli R., Cavallo E., Eliasson L., Facello A. (2013). Comparing the efficiency of drum and disc chippers. Silva Fennica vol. 2013 no. 2 article id 930. 11 p.

(4) Marco Manzone, Energy consumption and CO2 analysis of different types of chippers used in wood biomass plantations, Applied Energy, Volume 156, 2015, Pages 686-692, ISSN 0306-2619.

(5) Lisbeth Hellström; On the Wood Chipping Process - A Study on Basic Mechanisms in Order to Optimize Chip Properties for Pulping; Thesis for the degree of Doctor of Technology, Sundsvall 2010.

(6) Dan Bergström & Fulvio Di Fulvio (2018): Review of efficiencies in comminuting forest fuels, International Journal of Forest Engineering.