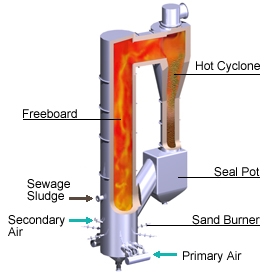

In tutto il mondo esistono migliaia di impianti termoelettrici a letto fluidizzato circolante. La figura sopra è illustra schematicamente il funzionamento del sistema, solitamente applicato a centrali termiche di combustione, o di gassificazione, di taglia superiore ai 40 Mw.

La tecnologia Cfb è nata per la combustione di carbone, materiale facilmente triturabile a qualsiasi granulometria si desideri, con dispendio di energia relativamente basso. La necessità di ridurre le emissioni di gas serra in atmosfera ha comportato diversi tentativi di adattamento degli impianti Cfp per poter funzionare con la biomassa, o con miscele di carbone e biomassa, o perfino funzionanti con la frazione organica dei rifiuti urbani o con fanghi fognari essiccati (cioè biomassa molto umida). Per la sua propria natura, i sistemi Cfb richiedono una granulometria del combustibile molto fine, ma per contro, la triturazione fine di biomassa, o Forsu, richiede molta energia meccanica. Nei sistemi Cfb funzionanti a carbone, è prassi miscelare della calce al combustibile, la quale reagendo con lo zolfo, contenuto nei gas da combustione, precipita come gesso prima di raggiungere il camino, dove gli ossidi di zolfo potrebbero diventare acido solforico e provocare le piogge acide.

Poiché le biomasse contengono poco zolfo, negli impianti Cfb a biomassa, o fanghi, si rimpiazza la calce con sabbia, la quale funge da termovettore, facilmente separabile mediante un ciclone. Il calore ceduto dalla sabbia pirolizza parzialmente la biomassa e, per questo motivo, diventa possibile la sua combustione anche con granulometrie grossolane. La sabbia è composta perlopiù da diossido di silicio (SiO2), mentre l’ilmenite è un ossido di titanio e ferro, dalla formula chimica generica FeTiO3 (o, più correttamente, FeO·TiO2, in quanto è l’ossido di ferro il componente che ci interessa in questo contesto). Si tratta di un materiale relativamente abbondante ed economico, utilizzato dall’industria per realizzare pitture e lozioni solari. In natura l’ilmenite si presenta in stato granulare, mista a sabbia, oppure come noduli di minerale molto compatti. Ridotta in polvere, presenta una densità apparente e una capacità calorifica simili a quelle della sabbia. Rispetto alla sabbia, l’ilmenite presenta il vantaggio che, oltre a trasportare calore per contatto, trasporta ossigeno, fungendo da catalizzatore nel processo di combustione. La molecola di ossido di ferro, formante il cristallo di ilmenite, quando sottoposta ad alte temperature e, in presenza di gas incombusti (maggiormente monossido di carbonio, CO), si riduce a ferro metallico, il quale rimane comunque “aggrappato” alla molecola di ossido di titanio. Il ricircolo del letto fluidizzato porta i cristalli di Fe·TiO2 alla zona d’immissione dell’aria, dove il ferro ridiventa ossido ferroso, ed il ciclo si ripete all’infinito.

La maggiore disponibilità di ossigeno, senza necessità di aumentare eccessivamente l’aria comburente, consente la combustione in un letto fluidizzato anche di materiale grossolano, raggiungendo maggiore efficienza di ossidazione e dunque una maggiore energia liberata sottoforma di calore, con minori emissioni di incombusti (PM10, VOC, CO) dal camino. La scoperta del gruppo di ricercatori svedesi rappresenta dunque un importante passo in avanti verso una migliore utilizzazione delle risorse con un impatto ambientale minore, come loro stessi spiegano nel video ufficiale del progetto. Secondo un altro gruppo di ricercatori dell’Università di Zaragoza (Spagna), l’efficienza dell’ilmenite aumenta dopo 100 cicli di ossidazione-riduzione, perché cambia la struttura e la porosità dei cristalli; quindi, a differenza di altri processi catalitici, nei quali il catalizzatore finisce contaminandosi, l’ilmenite non richiede di sostituzioni periodiche né di smaltimento del materiale esausto.

Il video è disponibile anche a questa pagina

Come in molte scoperte, anche l’utilizzo dell’ilmenite nei sistemi Cfb è il risultato quasi fortuito di alcune prove condotte dal professor Henrik Thunman, della Chalmers University, con lo scopo di abbattere il catrame (detto tar degli addetti al lavoro) prodotto dai sistemi di gassificazione e pirolisi. Dopo una serie di esperimenti a scala pilota con il reattore Cfb più grande fra tutti i laboratori di ricerca nel mondo, i risultati vennero pubblicati nel 2013. L’anno successivo, la ditta tedesca E.On decise di realizzare una prova su scala industriale nella centrale di Händelöverket a Norrköping (ca. a 100 km a SE da Stoccolma). Il test fu condotto dai tecnici della E.On su uno dei cinque combustori Cfb da 75 Mw, dell’impianto dove venne rimpiazzata la sabbia con della polvere d’ilmenite. Il risultato è stato talmente soddisfacente, al punto che la sabbia, degli altri quattro combustori della centrale, verrà sostituita con l’ilmenite entro la fine del 2015 e la nuova tecnologia verrà applicata ad altre centrali simili, di proprietà della E.On, in quanto non richiede alcuna modifica agli impianti.