Il biocarburante più semplice da produrre, e più largamente utilizzato, è l’etanolo, detto anche alcol etilico, di prima generazione. L’etanolo si ottiene dalla fermentazione alcolica di sostanze saccarine, il cui risultato è una soluzione acquosa con un tenore alcolico che difficilmente supera il 15% e perciò è inutilizzabile come combustibile senza una previa distillazione. Da quest’ultimo processo si ottiene un etanolo caratterizzato dalla capacità di trattenere acqua, o di assorbirla dall’umidità atmosferica. Tale composto, detto azeotropo, è impossibile da purificare per semplice distillazione, e il suo contenuto di alcol è inferiore al 96%.

Sebbene sia possibile ottenere zuccheri da sostanze lignocellulosiche di scarto ricavando mediante fermentazione il cosiddetto etanolo di seconda generazione, lo stesso risulta più sostenibile rispetto al suo omologo di prima generazione ma più costoso in termini impiantistici ed energetici. Per tale motivo, la maggior parte della produzione mondiale di etanolo continua ad essere di prima generazione, ovvero ottenuto da colture ricche di zuccheri e di amido utili anche per la produzione di alimenti. Pertanto la produzione di etanolo è in diretta competizione con l’industria alimentare.

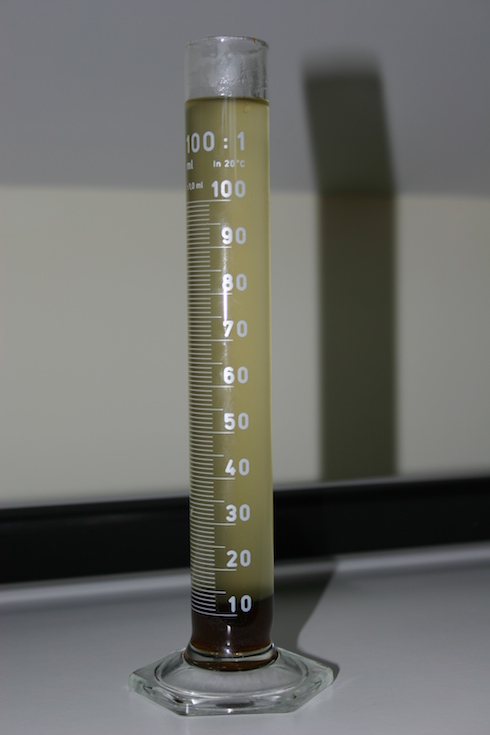

Da oltre un secolo la transesterificazione, ovverosia la produzione di metilestere (biodiesel) a partire da trigliceridi (olî e grassi vegetali e animali raffinati) è un processo ben noto, la cui tecnologia è talmente semplice che consente l’autoproduzione a scala artigianale (foto 1 e 2).

Foto 2: separazione del metilestere dalla glicerina residua per semplice decantazione (foto dell'Autore)

© Mario Rosato - AgroNotizie

La produzione tradizionale di biodiesel, mediante il processo alcalino a una fase, richiede olio o grasso di elevata qualità, cioè libero da gomme e con basso livello di acidità; in altre parole, trigliceridi puri.

La reazione funziona al meglio quando si utilizza metanolo, il quale però viene prodotto dal petrolio o dal carbone, quindi il biodiesel è “bio” solo al 90%. Gli olî e grassi raffinati sono materie prime costose, sia in termini ecologici che economici, e la loro produttività per ettaro è troppo bassa per consentire la sostituzione di una frazione rilevante del gasolio da origine fossile. Inoltre, tali materie prime pongono lo stesso dilemma etico dell’etanolo di prima generazione: il consumo di suolo agricolo, sottratto alla produzione alimentare, per produrre un surrogato del petrolio.

Ad esempio, l’Unione Europea ha definito nel 2008 un obiettivo di sostituzione graduale dei combustibili fossili con biocarburanti, e la massima percentuale ammessa, entro il 2020, sarà del 10%. Nella fattispecie, il biodiesel difficilmente riuscirà a sostituire più del 4 o 5% del gasolio convenzionale, perché altrimenti la superficie da dedicare alla coltivazione di oleaginose, perlopiù colza e soia, diventerebbe così grande da compromettere la sicurezza del sistema agroalimentare comunitario.

Esiste però la possibilità di utilizzare olî e grassi di bassa qualità e minore costo, i primi in genere risultano dalla produzione dei fritti industriali mentre i secondi dall’elaborazione dei prodotti carnici. Gli olî e grassi di scarto sono composti da miscele di trigliceridi e acidi grassi liberi, questi ultimi formatisi per l’idrolisi dei trigliceridi durante la frittura, o nel processo di raffinazione del lardo.

Tecnicamente è possibile produrre il biodiesel in piccola scala con grassi di scarto, ma il processo diventa più costoso perché è necessario esterificare prima i grassi acidi liberi mediante una fase acida, poi neutralizzare l’acido, essiccare il prodotto intermedio, e finalmente procedere alla sua transesterificazione.

Esiste una seconda metodologia industriale, chiamata Hefa (hydro-processed esters and fatty acids). Consiste nell’idrogenazione totale dei grassi o del biodiesel, la quale consente di ottenere paraffine, dette anche alcani. Le paraffine sono molecole a catena dritta nelle quali gli atomi di carbonio sono completamente saturi di idrogeno, cioè non contengono ossigeno come i grassi e gli esteri. Per le compagnie petroliere il processo Hefa presenta due vantaggi: il primo deriva dall’idrogenazione degli olî e grassi da scarto poiché, rispetto al metodo di esterificazione acida e transesterificazione alcalina, consente di processare gli alcani risultanti con le stesse tecniche ed installazioni utilizzate nella raffinazione degli idrocarburi fossili, quindi con investimenti quasi nulli in quanto si utilizza l’infrastruttura esistente con solo qualche piccolo adattamento.

Il secondo vantaggio, rispetto al biodiesel, è rappresentato dalla maggiore stabilità del prodotto finale del processo Hefa, molto più simile al gasolio convenzionale. Infatti uno dei problemi nell’utilizzazione del biodiesel è che non tollera lunghi periodi di stoccaggio perché facilmente biodegradabile.

Un’altra tecnologia per la produzione di carburanti liquidi, nota sin dalla Seconda guerra mondiale, è il processo Fischer - Tropf. Inizialmente, il processo Fischer – Tropf consisteva nella produzione di metanolo a partire da syngas (prodotto mediante la gasificazione del carbone) e vapore d’acqua facendo reagire questa miscela ad alta pressione e temperatura, in un reattore riempito con un catalizzatore. Le varianti moderne del processo Fischer - Tropf consentono di produrre, oltre al metanolo, anche altri idrocarburi leggeri a partire da biomasse lignocellulosiche, residui animali e perfino da rifiuti urbani. Il processo Fischer – Tropf richiede impianti molto costosi, tecnologie alla portata di poche aziende al mondo e, inoltre, consuma una frazione importante dell’energia totale contenuta nelle biomasse.

Il vantaggio principale del sistema Fischer – Tropf risiede nella possibilità di utilizzare scarti e rifiuti come fonte di carbonio per produrre il syngas. La sua limitazione principale è che produce solo catene corte di idrocarburi, quindi prodotti molto volatili simili alla benzina, ai solventi ed al Gpl, ma non produce cherosene, gasolio né olî pesanti.

Il problema del settore aeronautico

Gli obiettivi di riduzione del consumo di idrocarburi, imposti dall’Ue per il 2020, sono potenzialmente raggiungibili ricorrendo a tecnologie (sistemi ibridi a combustione interna ed elettrici) o biocarburanti alternativi (biodiesel, bioetanolo, biometano) compatibili con i mezzi di trasporto terrestri e navali, ma risultano difficili da impiegare in campo aeronautico.

I velivoli richiedono propulsori con elevati rapporti potenza/peso, e, di conseguenza, anche combustibili con elevata densità energetica, o potere calorifico inferiore. Attualmente esistono solo due tecnologie di propulsori aeronautici: i motori a ciclo Otto, utilizzati nei piccoli velivoli e funzionanti con benzina avio (un particolare tipo di benzina senza piombo ad elevato numero di ottani) e le turbine aeronautiche, funzionanti esclusivamente con cherosene. Il cherosene si caratterizza da un minore costo, maggiore potere calorifico (10% in più di percorrenza a parità di peso al decollo) e minore volatilità (maggiore sicurezza) rispetto alla benzina avio. Il cherosene è più pesante rispetto all’etanolo e ai combustibili ottenibili con il processo Fischer – Tropf, ma è più leggero e resistente al congelamento rispetto al biodiesel ed ai combustibili Hefa.

L’impossibilità di produrre “biocherosene” rende difficile il raggiungimento degli obiettivi di riduzione del consumo di carburanti fossili nel settore aeronautico. Inoltre, in caso di conflitto globale, per l’Aeronautica Militare si pone il problema della sicurezza della fornitura di carburante adatto agli aerei da combattimento. Finora i migliori risultati sono stati ottenuti miscelando il 50% di cherosene con il 50% di biodiesel “leggero”, cioè ottenuto da olî vegetali relativamente pregiati e a basso punto di congelamento come: la jathropha - impossibile da coltivare in Europa - oppure la colza e la soia, queste ultime però caratterizzate da elevato impatto ambientale e costo colturale.

La tecnologia ibrida nella produzione di biocarburanti

A dicembre 2014 la Airbus ha firmato un protocollo d’intesa con la società statunitense Eft (Emerging fuels and technologies) per la produzione di biocarburanti ibridi. L’idea di Eft consiste in produrre cherosene aeronautico “parzialmente bio”, utilizzando come materie prime olî e grassi, vergini o di scarto, e gas di scisto (shale gas), carbone e perfino rifiuti solidi urbani.

Il processo Eft non è altro che la combinazione di un processo Fischer – Tropf con un processo di idrogenazione totale degli olî e grassi tipo Hefa. A partire da un normale sistema di gassificazione dei rifiuti urbani e delle biomasse oppure, alternativamente, sottoponendo del shale gas ad un processo di reforming, verrà ricavato del syngas, una miscela ricca di idrogeno e monossido di carbonio. Parte dell’idrogeno contenuto nel syngas verrà inviato al processo Hefa degli olî, ed il resto del syngas subirà una trasformazione di tipo Fischer - Tropf, ottenendo idrocarburi leggeri. I prodotti risultanti dai processi di idrogenazione e Fischer – Tropf, una miscela di idrocarburi leggeri e intermedi, verranno poi immessi in un sistema convenzionale di cracking e distillazione catalitica, dal quale si ricavano propano (costituente principale del Gpl), benzina, gasolio e cherosene.

Tale processo ibrido consentirà di produrre idrocarburi identici a quelli ricavati dal petrolio, ma costituiti da carbonio “biologico” in percentuali comprese fra il 40 e il 60% a seconda del mix delle materie prime utilizzate.

Le possibili ricadute sull’economia agricola e sull’ambiente

E' ancora presto per predire il futuro, ma la domanda di biocarburanti da parte del settore aeronautico potrebbe comportare ricadute, sia positive che negative, per l’agricoltura e l’ambiente.

Vediamo alcuni aspetti positivi legati all’incremento della domanda di semi oleaginosi, la cui produzione presenta i seguenti vantaggi ambientali ed economici rispetto a quella dei cereali:

- ripresa dell’apicoltura, un settore ormai in declino nel nostro paese, grazie alla fioritura di colture non particolarmente mellifere ma a fioritura precoce (ad esempio colza), capaci di aiutare alla ripresa primaverile degli alveari e garantire dunque maggiore produttività durante il periodo estivo;

- minori costi colturali in termini di lavorazione e di concimazione dei terreni;

- riequilibrio della dicotomia food vs. non food poiché il pannello, rimanente dopo l’estrazione dell’olio, è perfettamente utilizzabile per alimentazione umana e animale;

- maggiore stabilità dei prezzi del prodotto rispetto a quelli delle colture cerealicole poiché il prezzo dell’olio vegetale è indirettamente agganciato a quello del petrolio.

I governi dovranno emanare normative per incentivare l’utilizzo di olî e grassi di scarto, o quanto meno di olî vegetali di origine comunitaria, in modo da penalizzare l’utilizzo dell’olio di palma, attualmente prodotto in quantità massiccia, a basso prezzo nel Sud Est asiatico e con conseguenze ambientali devastanti a livello globale.

All’oggi, il gruppo finlandese Neste Oil possiede già quattro impianti con tecnologia Hefa tutti operanti con olio di palma.

Nel 2014 l’Eni ha intrapreso la riconversione della raffineria di Marghera (Ve) in una “raffineria verde” che produrrà “green diesel”, “green naphtha” e “green jet fuel”, presumibilmente a partire da olio di palma, utilizzando il processo Ecofining sviluppato dall’Eni stessa in collaborazione con l’americana Honeywell. Il progetto ha il merito di essere la prima raffineria di petrolio al mondo riconvertita in “bioraffineria”, utilizzando tecnologia italiana, ma nel documento ufficiale non è specificata la provenienza della materia prima necessaria per produrre 300.000 tonellate di “idrocarburi verdi” all’anno.

Infine, nella pagina web si legge che l’Eni “utilizzerà olî e grassi non in competizione con la catena alimentare” senza specificarne la provenienza.

Pensiamo che dal punto di vista della sostenibilità ambientale non sia accettabile l’utilizzo di olî e grassi prodotti oltreoceano, anche se “non commestibili”, e che si dovrebbe privilegiare la raccolta nazionale di olî vegetali esausti e grassi animali di scarto. Se l’Eni ricorrerà poi all’acquisto di olî vegetali nazionali, questo fatto comporterà per gli agricoltori una maggiore stabilità dei prezzi di vendita, i quali saranno indirettamente agganciati al prezzo del petrolio.

Per contro, l’utilizzo di superficie arabile per la produzione di olî vegetali innescherà per l'ennesima volta la diatriba food vs. energy.