Dal punto di vista dell'azienda agricola, lo scopo di un impianto di biogas è duplice e puramente economico: ottenere un reddito integrativo mediante la vendita di energia elettrica, o di biometano, e un fertilizzante organico efficiente e di basso costo, il digestato. La CO2 prodotta dal processo di digestione anaerobica eventualmente si somma a quella risultante dall'eventuale combustione del biogas negli impianti dotati di cogeneratore. Essa è dunque un sottoprodotto che in genere non viene recuperato bensì finisce nell'atmosfera come gas di scarico. Da un punto di vista globale, l'impianto di biogas ha un vantaggio ambientale, che ne motiva gli incentivi statali a tale tecnologia: l'effetto climalterante della CO2 di scarico del cogeneratore, o della CO2 risultante dall'upgrading del biogas, è decisamente minore di quello che produrrebbe la fermentazione spontanea delle deiezioni animali e degli scarti agricoli. Ricordiamo inoltre che la CO2 emessa da un impianto di biogas è "neutra", perché il carbonio che la compone non proviene da fonti fossili e dunque non altera il bilancio di carbonio globale.

Le tecnologie di valorizzazione disponibili

- Coltivazioni in serre. Vi sono già esempi di aziende agricole che massimizzano il concetto di economia circolare, utilizzando il calore residuo dei cogeneratori ed una piccola frazione della CO2 dei gas di scarico per arricchire l'aria delle coltivazioni in serra. L'utilizzo di atmosfere ricche di CO2 potenzia la fotosintesi, e quindi la produttività delle piante, ma ha limiti biologici, oltre che economici. Non tutte le piante reagiscono allo stesso modo alle alte concentrazioni di CO2: il mais, il riso ed il frumento mostrano segni di sofferenza quando si superano le 12mila ppm (0,10 - 0,12%) [1], l'edera velenosa (*) cresce più vigorosamente con circa 600 ppm di CO2 [2]. Ricordiamo che il livello di CO2 atmosferica monitorato dall'osservatorio Mauna Loa ha raggiunto il record di 411,77 ppm a luglio 2019, lo 0,7% in più rispetto a luglio 2018 [3]. Inoltre, teniamo presente che secondo le norme Ashrae (American society of heating, refrigerating and air-conditioning engineers) le concentrazioni di CO2 attorno ai 1000-1200 ppm (tipiche dei locali affollati di persone) non sono pericolose per la salute, ma possono provocare lieve mal di testa o affaticamento. Invece, l'esposizione per otto ore a concentrazioni di 5mila ppm può provocare sintomi di tossicità [4]. Di conseguenza, la percentuale di CO2 che si può recuperare effettivamente è limitata da questioni di sicurezza dei lavoratori, oltre che dal metabolismo vegetale. Infine, il principale fattore limitante del recupero di CO2 mediante coltivazione in serra è il costo: è necessario un forte investimento in tubi, soffianti, dosatori, sistemi di controllo della concentrazione del gas, scambiatori di calore, eventuali lampade Led per consentire la fotosintesi anche durante la notte, oltre al costo delle serre stesse e dell'elettricità per far funzionare tutto il sistema. La maggiore crescita delle piante, indotta dall'arricchimento con CO2, comporta anche un maggiore consumo di acqua e nutrienti.

- Coltivazioni all'aperto. La tecnica utilizzata da Kimball et al. [6] per simulare la crescita delle colture con diversi scenari di concentrazione di CO2 atmosferica è in linea di massima applicabile anche all'orticoltura all'aperto, con costi decisamente inferiori alle coltivazioni in serra. Basterebbe collocare tubi di plastica forati lungo i filari e iniettare aria arricchita di CO2 mediante una semplice soffiante ed un miscelatore. Si andrà così a creare attorno alle piante un'atmosfera con un tenore di CO2 leggermente più alto rispetto a quello naturale, con costi contenuti e senza rischio alcuno per piante o lavoratori. Per ora tale tecnica è stata utilizzata solo a scopo di ricerca.

- Irrigazione con "acqua gasata". La CO2 è un gas molto solubile in acqua, fatto sfruttato da uno dei tanti sistemi di upgrading del biogas in commercio, lo scrubbing con acqua a pressione. Con tale sistema è facile saturare l'acqua irrigua, portando la CO2 direttamente alle radici delle piante. Secondo Enoch e Olesen [7] tale tecnica è nota dal 1866.

Sono ben cinque i meccanismi che contribuiscono ad aumentare la produttività delle piante - fra 2% e 9% - quando queste vengono irrigate con "acqua gasata":

• Variazione del tasso di nitrificazione e quindi della disponibilità di azoto;

• variazione della testura del suolo e del pH, e quindi della disponibilità di altri nutrienti;

• assorbimento della CO2 attraverso le radici, da dove viene trasportata alle foglie aumentando il tasso fotosintetico;

• variazione dei livelli ormonali della pianta;

• variazione della velocità di decomposizione degli agrofarmaci nel suolo.

Contrariamente a quanto si potrebbe immaginare, i menzionati ricercatori segnalano che l'assorbimento di CO2 attraverso le radici influisce solo per l'1%, mentre il maggior contributo all'aumento di produttività è dato dalla variazione dei livelli ormonali della pianta. Comunque sia, l'irrigazione con acqua arricchita di CO2 è abbastanza semplice da implementare, con costi impiantistici limitati al solo scrubber perché in genere tutte le aziende agricole sono già dotate di impianto di irrigazione. - Coltivazione di alghe unicellulari. Le alghe possono crescere anche in atmosfere sature di CO2, a condizione però che la composizione dei nutrienti nella soluzione di coltura sia perfettamente bilanciata e che la luce arrivi in modo uniforme a tutte le cellule. Il dosaggio della CO2 va anche realizzato in modo proporzionale all'intensità della luce, altrimenti il pH cala per l'accumulo di acido carbonico in eccesso o, nel caso opposto, le alghe non crescono per eccesso di O2. In genere, la coltivazione di alghe unicellulari su larga scala è un processo molto complesso e la lista dei progetti falliti è lunga (si veda Biocarburanti da alghe in Europa). La ricerca più recente sull'economia circolare basata sulle microalghe si è concentrata piuttosto sulla denitrificazione di fanghi e digestati che sulla cattura di CO2 [5]. In Italia l'unico esempio di recupero della CO2 da un impianto di biogas per la coltivazione di microalghe (Spirulina platensis) è ad Oristano. E' vero che la spirulina è un integratore alimentare ricco di Omega-3 e amminoacidi, ma definirla "cibo del futuro" e "superfood" è un po' fantasioso. Stando alle informazioni fornite dalla stampa, l'impianto di Oristano produrrebbe 15 tonnellate/anno di spirulina, di fronte ad un forte investimento impiantistico, presumibilmente dell'ordine del milione di euro. Se lo scopo è produrre proteine, certamente è più efficiente ed economico scartare la CO2 e coltivare soia o fagioli, oppure allevare pesci o lumache. Inoltre, nonostante l'elevato valore della spirulina nel mercato salutistico e vegano, è difficile far fronte alla concorrenza dei produttori israeliani e cinesi, favoriti da regole igienico-sanitarie decisamente più blande di quelle europee - i cinesi usano urina e letame come fonti di azoto e fosforo, pratica vietata in Europa! - e da costi di manodopera molto più bassi. Attualmente l'alto valore di mercato della spirulina è garantito da produzioni di piccole quantità e dall'esistenza di una domanda con elevato potere di acquisto. Un recupero massivo della CO2 mediante coltivazione di spirulina comporterebbe il crollo dei prezzi e quindi la perdita della sua redditività.

- Conversione biologica della CO2 in CH4. Questo è l'argomento sui cui si concentrano le ricerche del biogas negli ultimi anni. Ricordiamo che circa il 70% del metano prodotto, durante la digestione anaerobica, proviene dalla decomposizione dell'acetato, mentre il restante 30% proviene dalla conversione diretta della CO2 e l'H2 in CH4 o dalla conversione della CO2 e l'H2 in acetato, che poi viene ulteriormente metanizzato. Sintetizzando: l'aggiunta di H2 al digestore consentirebbe alle Archaea metanogeniche di "riciclare" la CO2 e di massimizzare la produzione di CH4. Il risultato è un biogas arricchito, con tenori di metano che vanno dal 75% al 90%, e teoricamente potrebbe raggiungere il 100%. Nella pratica, l'ingegnere di processo può scegliere di applicare uno dei seguenti criteri progettuali antagonisti tra di loro [8]:

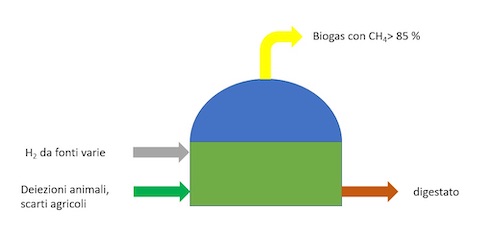

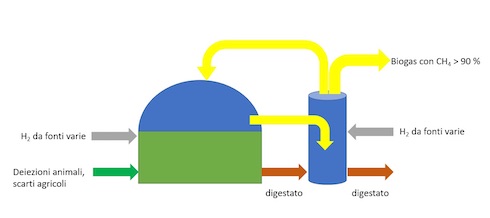

• Sistema in situ (Foto 1): consiste in iniettare H2 all'interno del digestore per sfruttare la sua flora idrogenotrofa. E' il sistema meno efficiente perché il maggiore tenore di H2 disciolto favorisce sì la cattura di CO2, da parte delle Archaea idrogenotrofe, ma inibisce le Archaea acetoclastiche. Si ottengono comunque (in laboratorio) tenori di metano nel biogas oltre all'85% con un rapporto stechiometrico (teorico) H2/CO2 = 6. Il vantaggio di questo sistema è la maggiore semplicità nell'implementazione nel caso di impianti esistenti.

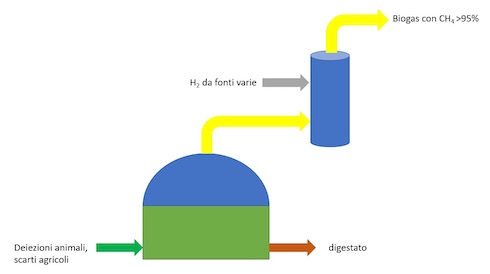

• Sistema ex-situ (Foto 2): l'H2 viene iniettato assieme alla CO2 in un bioreattore esterno al digestore. In questo modo è possibile sviluppare due flore batteriche ben distinte fra i due reattori, aumentando l'efficienza complessiva del processo. Teoricamente è possibile ottenere biometano al 100% per via esclusivamente biologica. L'impianto descritto nell'articolo Seminario tecnico Power to Gas e visita all'impianto di Allendorf, Germania funziona con il sistema qui illustrato.

• Sistema ibrido (Foto 3): consiste in iniettare H2 sia all'interno del digestore che all'interno di un bioreattore idrogenotrofo, facendo ricircolare il biogas fra entrambi. Per ora questa tipologia è stata provata solo in laboratorio.

Al margine della configurazione impiantistica scelta, la conversione biologica della CO2 in CH4 deve per forza tener conto di un problema molto concreto: da dove si ricava l'H2? Le soluzioni possibili sono:

• Sistema Power to Gas. E' stato descritto in dettaglio nell'articolo P2G, la nuova frontiera delle agroenergie. L'idea consiste nello sfruttamento degli eccedenti di energia eolica e fotovoltaica per produrre H2 e O2 mediante idrolisi, accumulando il primo in cilindri ed utilizzandolo gradualmente nel tempo. Questa tipologia è poco adatta agli impianti di biogas agricoli italiani per il semplice motivo che non è prevista nelle tabelle di incentivi, senza considerare il fatto che gli impianti per l'elettrolisi dell'acqua sono molto costosi e richiederebbero un sistema smart grid in grado di avviare l'elettrolizzatore nel momento del bisogno, quando la generazione d'energia eolica o fotovoltaica eccede la domanda. Nel caso degli impianti agricoli, l'O2 prodotto dall'elettrolizzatore andrebbe sprecato, perché di scarso interesse agronomico. La tecnologia P2G è dunque più adatta per impianti di trattamento fognario, nei quali l'O2 è di primaria importanza per il processo di nitrificazione/denitrificazione e per l'abbattimento della materia organica in sospensione.

• Produzione di bioidrogeno mediante dark fermentation. Richiederebbe una riprogettazione radicale degli impianti di digestione anaerobica, con l'aggiunta di bioreattori dedicati. I risultati di un progetto pilota di produzione di bioidrogeno, a partire da siero di latte, non sono stati però incoraggianti, per l'instabilità del processo [8].

• Utilizzo di syngas prodotto mediante pirolisi o gassificazione di biomasse legnose. Le biomasse legnose - così come la frazione solida del digestato - sono ricche di lignina, indigeribile per i batteri anaerobici. La pirolisi è un processo di degradazione termica in assenza di O2 (da 150°C a 500°C, ma tipicamente nel range 350°C-450°C). Il processo è stato descritto nell'articolo I pellet di biomassa al glicerolo. Il gas da pirolisi contiene tipicamente H2 (25%-30%), CO (30%-60%), CH4 (0-5%) e CO2 (5%-15%), così come vapori di metanolo, acido formico e altri composti volatili [9]. Tale miscela è interessante perché da una parte è facile separare mediante semplice distillazione il metanolo e l'acido formico - promotori diretti del metano per via anaerobica acetoclastica - e, inoltre, alcuni gruppi di batteri sono capaci di convertire l'H2 ed il CO in etanolo, acido butirrico e acido acetico, facilmente metanizzabili. Le simulazioni in laboratorio [10] mostrano che il syngas da gassificazione - contenente tra il 70% e l'80% di H2 - è la migliore opzione perché consente di triplicare la produzione di metano di un digestore a parità di alimentazione (sistema in situ), ottenendo un tenore di metano nel biogas maggiore dell'85%. Il fattore limitante per la crescita dei microrganismi diventa però la disponibilità di azoto organico. L'utilizzo di gas da pirolisi, contenente CO assieme ad una bassa percentuale di H2, consentirebbe invece di aumentare del 67% la produzione netta di metano, ma aumentando simultaneamente la produzione di CO2 fino al 53% del biogas totale prodotto.

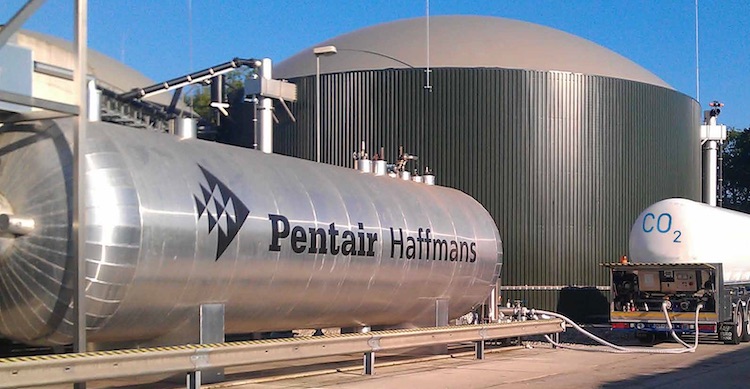

In tutti i casi il problema ancora da risolvere è la scarsa solubilità in acqua dell'H2 e del CO, che rende difficile fare arrivare tali gas ai batteri affinché possano convertirli nel CH4 desiderato. - Produzione di bevande gassate con CO2 da biogas. Diversi costruttori di impianti di upgrading criogenico e impianti di biogas [11] propongono di valorizzare l'anidride carbonica nella produzione di bevande. Rimane dubbia la convenienza economica rispetto all'utilizzo della CO2 fornita dalle aziende specializzate in gas tecnici, e se i colossi dell'industria delle bevande gassate sarebbero disponibili ad acquistarne una quantità alla fine irrisoria da una miriade di fornitori. La complessità di tali impianti (Foto di apertura dell'articolo) rende dubbiosa la fattibilità di installazione e gestione in impianti di biogas agricoli.

Figura 1: Bioupgrading in situ

(Disegno dell'autore)

Foto 2: Bioupgrading ex situ

(Disegno dell'autore)

Figura 3: Bioupgrading ibrido

(Disegno dell'autore)

Conclusioni

Benché esistano molte tecnologie in grado di valorizzare la CO2 dal biogas, le più fattibili per le aziende agricole sono quelle adatte alla produzione agricola, però risultano meno efficienti perché possono sfruttare solo una piccola percentuale di tale gas. Esiste ancora ampio margine di miglioramento, non solo tecnologico ma anche normativo e soprattutto culturale.Note * Malgrado il suo nome volgare, l'edera velenosa (Toxicodendron radicans) nulla ha a che vedere con l'edera comune (Hedera helix). Si tratta di un'erbaccia asiatica, diffusa anche nell'Est dell'America del Nord, parente lontana del pistacchio e dell'anacardo.

Referenze

[1] CO2 crop growth enhancement and toxicity in wheat and rice. Bugbee B., Spanarkel B., Johnson S., Monje O., Koerner G.[2] Pumped-up poison ivy: carbon dioxide boosts plant's size, toxicity. The Free Library. 2006 Science Service, Inc. 31 Aug. 2019.

[3] Osservatorio mondiale della CO2 atmosferica.

[4] Raccomandazione di sicurezza RS04 - Uso anidride carbonica - CO2.

[5] Digestate treatment with algae-bacteria consortia: A field pilot-scale experimentation in a sub-optimal climate area.Pizzera A., Scaglione D., Bellucci M., Marazzi F., Mezzanotte V., Parati K., Ficara E. , 2019. Bioresource Technology 274, 232-243.

[6] Data from the Arizona Face (Free-Air CO2 Enrichment) Experiments on wheat at ample and limiting levels of water and nitrogen, Bruce Arnold Kimball, Paul Pinter et. Al., Open Data journal for Agricultural Research, vol. 3, pg. 29-38,June 2017.

[7] Plant response to irrigation with water enriched with carbon dioxide. H. Z. Enoch, J. M. Olesen. New Phytol. (1993), 125, 249-258.

[8] Idrogeno e batteri: una coppia vincente? Francesca Malpei, Viola Corbellini, Micol Bellucci. Atti del convegno "Idrogeno: il domani è già cominciato?" Milano 25 ottobre 2018.

[9] Using gas mixtures of CO, CO2 and H2 as microbial substrates: the do's and don'ts of successful technology transfer from laboratory to production scale. Ralf Takors et al., Microbial biotechnology, published by John Wiley & Sons Ltd and Society for applied microbiology, 2018.

[10] Methane from syngas by anaerobic digestion. Sanjay Shah, Wenche Hennie, Bergland Rune Bakke, Proceedings of the 58th SIMS September 25th - 27th2017, Reykjavik, Iceland.

[11] Biometano y CO2 ecologico haffmans, conversion de biogas empleando tecnologia de membranas y criogénica.