Dapprima in legno ed a trazione umana, nel corso dei secoli é stato reso più robusto grazie all’introduzione e al successivo perfezionamento delle parti metalliche. In costante evoluzione, l'aratro oggi è diventato tecnologico e quidi efficiente, innovativo, performante e, adirittura, sostenibile.

Pensiamo alla sostenibilità (economica e ambientale)

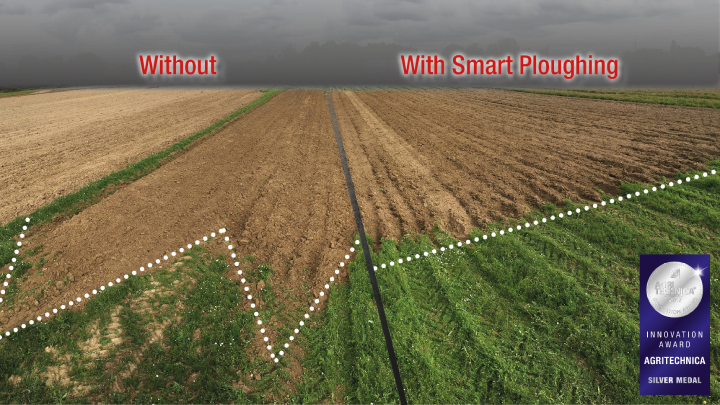

Già, perché uno dei temi più caldi di questi tempi é proprio la sostenibilità. Se la semina su sodo e la minima lavorazione hanno preso il posto dell'aratura in molte aziende agricole, anche gli aratri di ultima generazione cercano di ottimizzare l'impiego delle risorse evitando, ad esempio, di lavorare due volte la stessa porzione di terreno così da diminuire gli sprechi di gasolio e rispettare maggiormente il suolo e la sua struttura.La guida parallela, magari con segnale RTK, é senza dubbio uno strumento utilissimo per razionalizzare le lavorazioni. Ma KUHN ha introdotto un'innovazione che rende ancora più raffinata la lavorazione in campo. La tecnologia Smart Ploughing permette una gestione automatica ed individuale di ogni singolo corpo lavorante. Grazie all'utilizzo del segnale gps il software che gestisce l'attrezzo, cala ogni singolo elemento nel momento esatto in cui attraversa la linea di inizio campo, per risollevarlo poi a fine campo.

Questa tecnologia, insignita con la medaglia d'argento al contest Innovation Award di Agritechnica 2017 e menzionata ad Eima 2018, permette di evitare il tipico effetto a Z che caratterizza gli aratri convenzionali, in cui ogni singolo elemento è sfalsato rispetto alla linea di campo.

“Nel caso di appezzamenti che richiedono molte svolte oppure in parcelle dai contorni irregolari, questa soluzione agevola le operazioni nelle aree di chiusura degli appezzamenti, rendendo più regolari le lavorazioni e salvaguardando il profilo superficiale. La riduzione dei tempi di lavoro, agevola poi le successive operazioni di affinamento con riduzione delle aree di incrocio/doppio passaggio e del consumo di combustibile con benefici sulla sostenibilità dell’operazione”, spiega a Macgest Alberto Assirelli, ricercatore del Crea Ingegneria e Trasformazioni agroalimentari di Roma.

KUHN Vari master L On Land da 4 a 6 corpi con sistema Smartploughing

Parola d'ordine: semplificazione

Se la svolta in capezzagna risulta essere un'operazione impegnativa per via delle numerose operazioni da seguire (manovrare il trattore e al contempo sollevare l'aratro, ribaltarlo, e farlo scendere nel punto giusto per riprendere la lavorazione), la tecnologie offre soluzioni - sulle quali a dire il vero, in Italia persiste una certa resistenza nell'utilizzo - che sono ampiamente rodate e rese disponibili dalla maggior parte dei costruttori di trattori e attrezzature.Una é la guida parallela con la possibilità di impostare la svolta automatica a fine campo. L'altra é la possibilità di memorizzare le impostazioni dell'attrezzo. Premendo un solo pulsante, il terminale Isobus aziona il sollevatore idraulico, ruota l'aratro e lo riposiziona nel terreno senza che l'operatore si debba preoccupare di nulla. “Si tratta di tecnologie ormai rodate e affidabili ma non ancora presenti su tutti i trattori e le attrezzature nuove vendute”, spiega Assirelli.

Buon viaggio!

Per facilitare la vita all'operatore Kverneland ha messo a punto il sistema i-Plough, una tecnologia che permette di convertire in automatico un aratro in un rimorchio e viceversa, facilitando enormemente gli spostamenti su strada.

L'operatore può attivare e disattivare le sicurezze direttamente dalla cabina. Quando ripiegato l'aratro segue il trattore come un rimorchio ma una volta arrivato in campo, può essere velocemente settato per iniziare il lavoro direttamente dalla cabina. Questo nuovo sistema, presente sugli attrezzi Kverneland 2500 i-Plough, si avvale di una particolare testata non collegata al terzo punto e di una barra di traino in grado di sterzare fino a 45 gradi a destra e a sinistra.

Facilità di apertura e chiusura, ma non solo. La nuova Serie Kverneland 2500 i-Plough é dotata anche di una regolazione automatica del solco. Tramite il terminale Isobus in cabina l'operatore può aumentare o diminuire la profondità, l'angolazione a sinistra o a destra e la larghezza di lavoro. Inoltre tutte le impostazioni possono essere memorizzate e richiamate velocemente.

Trazione laterale addio

Uno dei fenomeni che maggiormente può disturbare l'operatore in aratura é la spinta laterale esercitata dall'aratro. Una forza generata dagli elementi che smuovono il terreno e che tende a spostare di traiettoria il trattore costringendo il guidatore a frequenti correzioni di sterzo per mantenere la corretta linea di marcia del mezzo.Per ovviare al problema Lemken ha lanciato la tecnologia OptiLine che grazie ad un pistone idraulico presente sull'aratro previene le spinte laterali. Disponibile sull'aratro trainato Diamant 16, OptiLine gestisce un cilindro idraulico che trasmette una coppia aggiuntiva al trattore e fa in modo che la linea di trazione trattore-aratro si stabilisca al centro dell'assale posteriore.

Il risultato? Dalle prove effettuate dalla ditta tedesca l'aratro dotato del sistema OptiLine riduce il consumo di carburante del 10% e l'usura del mezzo. Ma non solo. Perché grazie a questa tecnologia controsterzare diventa superfluo e quindi anche l'operatore può rilassarsi e concentrarsi solo sulla guida.