L’agricoltura rappresenta uno dei comparti produttivi con il più alto tasso di rischio infortunistico. Secondo i dati Inail, ogni anno si registrano tra i 100 e i 140 incidenti mortali legati all’impiego di mezzi agricoli, la maggior parte dei quali dovuti al ribaltamento del trattore. Inoltre, il bilancio potrebbe essere ancora più grave se si considera il sommerso e i limiti della rilevazione ufficiale.

Tale fenomeno, oltre che alle abitudini di guida degli agricoltori, è connesso a doppio filo alla vetustà del parco macchine. Nelle campagne italiane operano circa 2,1 milioni di trattrici con un’età media di 26 anni (Dati FederUnacoma), quindi prodotti e commercializzati quando le più basilari soluzioni di sicurezza non erano ancora state introdotte.

"Dal 74 - anno in cui è entrato in vigore l'obbligo di montare in primo equipaggiamento le strutture di protezione in caso di ribaltamento (Rops) sui trattori da campo aperto (ndr) - fino ad almeno la metà degli anni 90, i trattori a carreggiata stretta e cingolati potevano essere immessi sul mercato senza alcun tipo di struttura Rops" afferma Davide Gattamelata, ingegnere meccanico ricercatore di Inail.

Trattori specializzati e lavorazioni sottochioma

Gli standard omologativi relativi alle strutture di protezione in caso di ribaltamento riguardano i nuovi esemplari immessi sul mercato e, parallelamente, forniscono istruzioni per la dotazione di strutture di protezione su trattori usati, il cosiddetto adeguamento.

Le prime linee guida per l'adeguamento di trattori usati sprovvisti di Rops risalgono a circa 30 anni fa con diverse riedizioni. "Da allora si stima che siano stati adeguati circa 90 mila trattori. Di questi, una grandissima parte con strutture a due montanti anteriori abbattibili" dichiara Gattamelata.

"Ed è proprio qui la criticità - afferma Domenico Pessina, docente di meccanica agraria all'Università Statale di Milano e fondatore dell'Osservatorio indipendente sulle morti da ribaltamento del trattore del DiSAA. In molti casi purtroppo il rollbar a due montanti anteriori abbattibile viene abbassato appena il trattore nuovo esce dal Concessionario, rimanendo poi in tale posizione per sempre".

Leggi anche Incidenti in agricoltura: i dati dell'Osservatorio indipendente sulle morti da ribaltamento del trattore

"Secondo le stime del nostro Osservatorio - continua Pessina - circa 25-30 incidenti mortali all'anno provocati dal ribaltamento avvengono proprio in situazioni di questo tipo, ovvero con trattori regolarmente dotati di Roll bar anteriori abbattibili, ma che al momento dell'incidente risultavano in posizione abbattuta".

La movimentazione del Roll bar è una questione di ergonomia

Molto spesso questo succede perché la movimentazione del rollbar è un'azione pesante e faticosa per l’operatore. I sistemi abbattibili necessari per le lavorazioni sottochioma, richiedono sforzi fisici significativi per essere sollevati e riposizionati, scoraggiandone l’uso corretto.

"La movimentazione del rollbar è una questione di ergonomia - afferma Pessina. Per abbassare e poi rialzare in sicurezza il Roll bar in caso di lavorazioni sottochioma, si è visto che l'operatore deve svolgere circa 20 azioni in successione".

Facciamo un esempio: un agricoltore sta trinciando l’erba in un frutteto con il Roll bar in posizione abbattuta e, a fine filare, deve fare inversione per rientrare in quello adiacente. Per eseguire la routine operativa in sicurezza, l’operatore deve: 1) arrestare il mezzo; 2) disinserire la marcia; 3) staccare la presa di forza; 4) sollevare l’attrezzo posteriore; 5) tirare il freno a mano; 6) scendere dal trattore; 7) rimuovere le spine di sicurezza dei perni; 9) sfilare i perni; 10) sollevare il rollbar; 11) rimettere i perni; 12) rimettere le spine di sicurezza. Ovviamente deve poi ripetere l’intera sequenza al contrario prima di ripartire e rientrare nel filare successivo.

Va aggiunto che un rollbar di tipo meccanico può pesare fino a 50 chilogrammi. Carico che l’operatore deve sollevare più volte al giorno, esponendosi a lesioni all'apparato muscolo-scheletrico come dorsopatie e tendiniti, le due classe di malattie professionali più diffuse in ambito agricolo.

Leggi ancheQuali sono le malattie professionali più diffuse in agricoltura?

"Mantenere il rollbar costantemente abbattuto è un'uso scorretto ragionevolmente prevedibile' - dichiara Pessina - che in caso di ribaltamento espone gli agricoltori ad un rischio estremamente più alto che non con il dispositivo in posizione di protezione. Ciò si verifica non solo nel lavoro di campo, ma anche (e a volte soprattutto) durante i trasferimenti, viaggiando magari a velocità sostenuta su strade sconnesse e in pendenza".

Rops autonomo o assistito?

È quindi dall'esigenza di una movimentazione più ergonomica del Roll bar che prende direzione la ricerca del Bando Ricerche in Collaborazione di Inail (BRIC ID 03), che ha visto l’ingegnere meccanico Davide Gattamelata coinvolto nella progettazione di soluzioni alternative e il gruppo di ricerca di Domenico Pessina dell'Università degli Studi di Milano nella parte di validazione strutturale.

"Per risolvere il problema ergonomico della movimentazione del Roll bar sono possibili sostanzialmente due approcci: una movimentazione automatica ed una assistita, in entrambi i casi con attuatori elettrici o idraulici" afferma Gattamelata.

In caso di movimentazione completamente automatica però, i tempi di risalita dovrebbero essere molto rapidi, con un velocità che potrebbe comportare rischi aggiuntivi per l'operatore. "E’ stato verificato che la maggior parte dei ribaltamenti avvengono in un secondo e mezzo - spiega Pessina - con un primo impatto tra Roll bar e terreno dopo appena 7 decimi di secondo".

Oltre alla valutazione del rischio, le criticità riguardano anche l’aspetto normativo: "il principio vigente è quello di avere una struttura sempre in posizione di protezione, da abbattere solo in caso di necessità" dichiara Gattamelata. Una soluzione automatica, al contrario, resterebbe sempre abbassata per alzarsi solo quando il sistema rileva un'oscillazione oltre alla soglia critica.

Rollbar elettro attuati - La ricerca di Inail

La ricerca di Inail si è quindi focalizzata sullo sviluppo di soluzioni assistite piuttosto che completamente automatiche, producendo due prototipi che stanno facendo il giro degli eventi dedicati al settore delle macchine agricole, tra cui Eima 2024, Agricoltura È ed il prossimo Agrilevante 2025, in calendario a Bari dal 9 al 12 ottobre.

Guarda il video dell'intervista a Davide Gattamelata ad Eima 2024

"I due prototipi affrontano problemi diversi con soluzioni meccaniche differenti, ma condividono una base tecnica - spiega Gattamelata. La scheda elettronica e gli attuatori sono identici e lavorano a 12 Volt, collegandosi direttamente alla batteria del trattore. In questo modo il rollbar si alza e si abbassa in circa 5 secondi, senza la necessità di impianti idraulici che richiederebbero costi e manutenzione aggiuntivi".

Quadrilateral Roll Over Protection Structure (QRops)

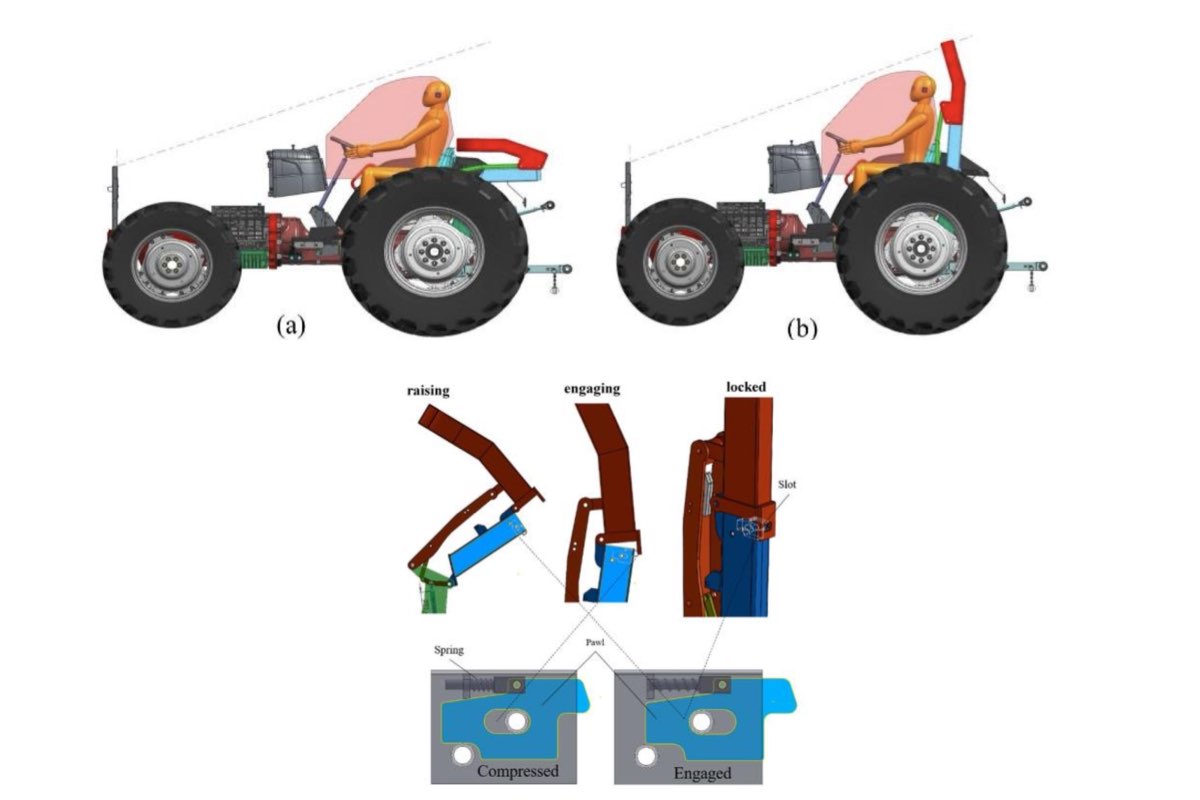

Il primo prototipo, visibile nel precedente video, è il Quadrilateral Roll Over Protection Structure (QRops), un'alternativa completamente abbattibile e assistita al Roll bar posteriore a due montanti, sia fisso che parzialmente abbattibile.

Dettaglio del meccanismo di bloccaggio

(Fonte foto: Davide Gattamelata)

(Clicca l'immagine per ingrandirla)

Il meccanismo è composto da una struttura a tre sezioni articolate con un sistema di blocco a pin e un attuatore elettrico attivabile con un pulsante in plancia.

"Il QRops nasce per essere montato in primo equipaggiamento e può potenzialmente essere abbinato anche a trattori a carreggiata standard" riporta Gattamelata.

Foldable Roll Over Protection Structure (FRops)

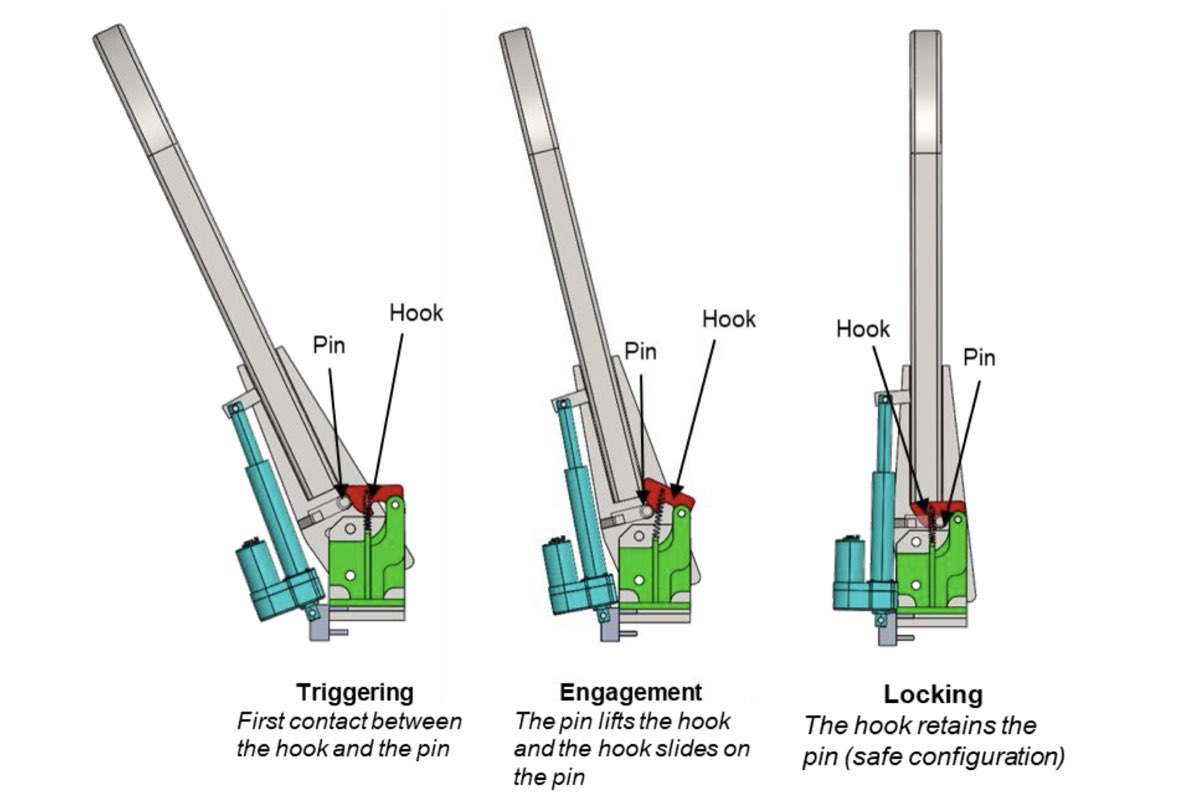

Il secondo prototipo consiste in un kit retrofit composto di un attuatore elettrico per la movimentazione del rollbar anteriore, con un sistema di blocco ad arpionismo.

Dettaglio del sistema di bloccaggio del sistema retrofit assistito

(Fonte foto: Davide Gattamelata)

(Clicca l'immagine per ingrandirla)

I vantaggi del sistema, che presenta un design già visto, sono affidabilità, semplicità e costo contenuto delle componenti. La sfida, infatti, è di progettare una soluzione efficace, ma che sia realmente adottabile, quindi con un costo paragonabile a quello previsto per l'adeguamento del normale Rops a due montanti anteriore.

"Ipoteticamente il sistema oggi costerebbe 1.700 - 1.800 euro, circa il 70% in più rispetto a un Roll bar anteriore abbattibile. Tuttavia, con una produzione su larga scala il prezzo scenderebbe sensibilmente" specifica Gattamelata.

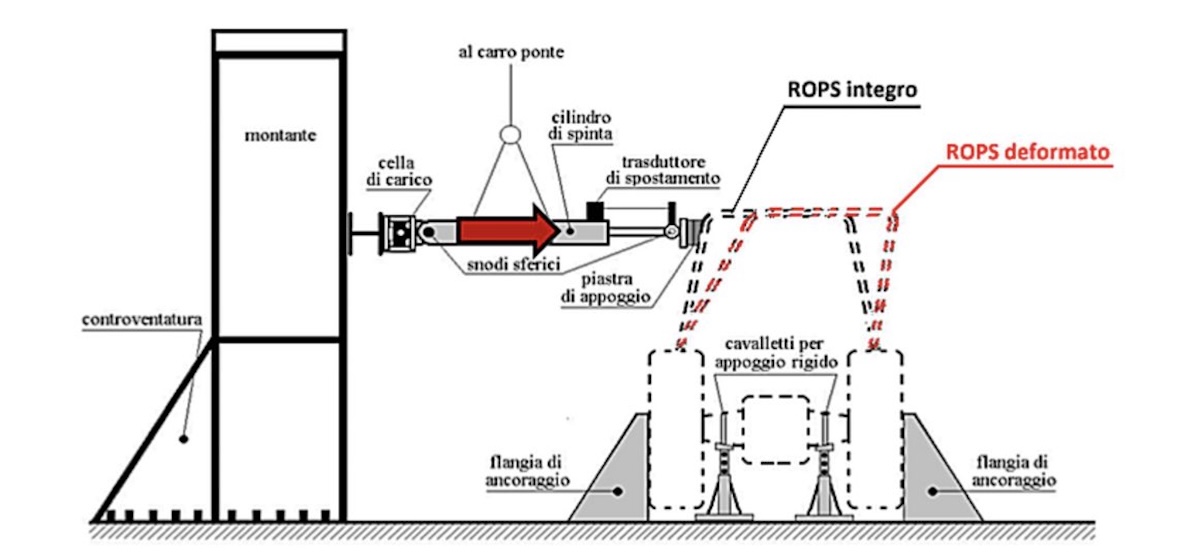

Prova statica superata

"La validazione dei due modelli di rollbar sperimentali è stata effettuata mediante prove statiche, in conformità al codice di omologazione e alle normative previste per questi telai - spiega Pessina. Le prove, condotte con riferimento alla massa massima (3500 chilogrammi) per la categoria di trattori sui quali è permesso il montaggio, hanno dato esito positivo, grazie anche al meccanismo di blocco (una possibile criticità dell’intero sistema) che è stato attentamente dimensionato. Pertanto, i requisiti di sicurezza richiesti sono stati pienamente garantiti".

Schema di prova statica per definire il carico laterale

(Fonte foto: Domenico Pessina)

(Clicca l'immagine per ingrandirla)

Una logica semplice, con molteplici applicazioni

I test sperimentali condotti sulle strutture nell’ambito del progetto Bric di Inail dimostrano che soluzioni di questo tipo sarebbero conformi alla normativa vigente, resta ora la sfida di trasformare l’innovazione in una tecnologia diffusa sul campo.

Ulteriori implementazioni riguardano sistemi capaci di segnalare situazioni di imminente ribaltamento. "Si può immaginare un semplice warning con una spia rossa che avvisa l’operatore lasciandogli la possibilità di attivare il sistema, oppure un’attivazione automatica tramite una centralina con sensore inerziale che, superati certi valori di velocità o inclinazione, aziona il sistema in autonomia" aggiunge Gattamelata.

L'innovazione non serve se non si usa la cintura

C’è però un aspetto che nessuna innovazione ancora può sostituire: l’uso della cintura di sicurezza. Infatti qualsiasi tipo di Rops garantisce un volume di sopravvivenza intorno al posto di guida solo se l’operatore resta vincolato al sedile, condizione possibile esclusivamente con l’uso della cintura di sicurezza.

Simulatore di ribaltamento laterale del trattore ad Eima 2024

(Fonte foto: AgroNotizie)

In caso contrario l’operatore viene sbalzato fuori dall’abitacolo, finendo proprio nella traiettoria del trattore.

"La realtà è che purtroppo quasi nessuno indossa correttamente la cintura di sicurezza sul trattore, ritenendo non necessario questo presidio di sicurezza, che invece è fondamentale affinché la struttura di protezione in caso di ribaltamento risulti efficace. Questo resta un problema serio che, insieme al rinnovo del parco macchine, stiamo cercando di affrontare in collaborazione tra diverse Unità di Ricerca, ovviamente in collaborazione e grazie al finanziamento di Inail" conclude Pessina.