La gestione dei reflui zootecnici si colloca al crocevia tra produttività agricola e tutela ambientale, soprattutto nelle aree ad alta intensità zootecnica come la Pianura Padana.

In Italia – e in gran parte dell’Europa – il settore agricolo è tra i maggiori responsabili del rilascio di azoto (N) negli ecosistemi acquatici e in atmosfera. Due dei principali fenomeni inquinanti sono la lisciviazione dei nitrati (NO3-) e la volatilizzazione dell'ammoniaca (NH3) dirette conseguenze della distribuzione degli effluenti animali nelle aree agricole.

Schema semplificato del ciclo dell'azoto proveniente da reflui zootecnici nel suolo

(Fonte foto: AgroNotizie)

(Clicca sull'immagine per ingrandirla)

Azoto tra allevamenti intensivi e impatto ambientale

Ma da dove proviene tutto questo azoto? In un sistema perfettamente bilanciato, gli effluenti zootecnici prodotti dagli allevamenti e distribuiti nei campi, soddisfano esattamente il fabbisogno di nutrienti delle colture senza generare scarto e riducendo addirittura l'uso di fertilizzanti di sintesi.

In presenza di allevamenti intensivi, i carichi di azoto (quantità di N distribuibile per unità di superficie disponibile ndr.) eccedono il limite imposto dalla Direttiva Nitrati (91/676/CEE) per una corretta distribuzione e, il surplus che si genera, può innescare forti impatti sull'ambiente.

Oltre allo squilibrio tra terreni disponibili per lo spandimento e intensità degli allevamenti, vi sono altri fattori di rischio di inquinamento da N di origine agricola:

- la non adeguata progettazione dei contenitori per lo stoccaggio degli effluenti;

- la ridotta o limitata capacità di assorbimento di nutrienti da parte delle colture praticate;

- la distribuzione non coerente con i periodi di maggiore assorbimento delle colture;

- un andamento meteorico o l'uso di sistemi di irrigazione a scorrimento che facilitano il trasporto superficiale e la lisciviazione.

La sola distribuzione a spaglio degli effluenti zootecnici può comportare elevate emissioni in atmosfera di ammoniaca

(Fonte foto: Photo 5000 - Adobe Stock)

Si aggiunge all'elenco la gestione meccanica dei reflui in campo che, se non correttamente eseguita anche operando entro i limiti di norma, può vanificare tutte le best practice adottate nelle fasi di gestione precedenti. Le attrezzature per la gestione degli effluenti assumono quindi un’importanza strategica nel massimizzare l'assorbimento dei nutrienti e minimizzare le perdite per lisciviazione e volatilizzazione.

Non a caso, le Istituzioni propongono regolarmente incentivi e aiuti per supportare l'acquisto di attrezzature e soluzioni per la gestione più efficiente dei reflui.

Leggi ancheFondi Pnrr per la gestione del digestato

Bando Regione Lombardia per meccanizzare i reflui zootecnici

Distribuzione meccanizzata dei liquami: una guida

L'utilizzo efficiente degli effluenti nel ciclo colturale, prevede un cantiere di distribuzione capace di distribuire quantità di liquame prefissate, con elevata uniformità in campo, contenendo i costi dell'operazione.

Il costo di distribuzione degli effluenti non è infatti trascurabile e, mediamente, è di 3.5 euro per metro cubo (fonte: tariffario Uncai 2024) ma può raggiungere valori molto più elevati se si deve trasportare i reflui a distanze superiori ai 3 chilometri.

L'efficienza nei cantieri di distribuzione: la fase di trasporto

I tempi di lavoro - primo indice dell'efficienza di un'operazione (come spiegato qui) - variano in base alle condizioni operative e ai mezzi impiegati. Influenzano notevolmente l'efficienza anche le modalità di rifornimento.

Fase di riempimento di un carrobotte presso la vasca di stoccaggio per liquami nel centro aziendale

(Fonte foto: Bonsegna)

Nella situazione più semplice, il trasporto e la distribuzione sono affidate alla stessa macchina e la capacità di lavoro diminuisce proporzionalmente alla distanza tra la vasca di stoccaggio e il campo. Questa soluzione è da preferire solo quando le distanze e i volumi da spandere sono molto ridotti.

In alternativa, è possibile prevedere l’impiego di carri navetta dediti al solo trasporto verso il campo dove vanno a rifornire la macchina distributrice. Questa soluzione, seppur molto più efficiente, richiede l'impiego di un numero maggiore di mezzi - più la distanza tra campo e vasca è elevata, maggiore sarà il numero di carri necessario -, di operatori e, di conseguenza, un maggiore costo.

Ulteriore soluzione è l'utilizzo di sistemi ombelicali fissi (spesso interrati) o mobili, che utilizzano condotte dedicate per il trasporto del liquame. Qui le capacità di lavoro sono molto elevate: vengono azzerati i tempi di rifornimento in campo e si riduce notevolmente la compattazione del suolo ma le distanze coperte sono ridotte e i costi di realizzazione dell'impianto molto alti, soprattutto nel caso di impianti fissi.

Cantiere di lavoro per la distribuzione degli effluenti zootecnici tramite sistema ombelicale mobile

(Fonte foto: Bossini)

Esistono cantieri ibridi che sfruttano una combinazione delle tre soluzioni precedenti oppure, è possibile ridurre le distanze di trasporto nella fase di distribuzione mediante l'utilizzo di autocisterne e vasche di accumulo delocalizzate in prossimità delle aree di distribuzione.

Attrezzature per una distribuzione efficiente

Le attrezzature disponibili per la distribuzione possono essere suddivise in 2 grandi gruppi al cui interno si trovano diverse soluzioni più o meno complesse:

- carrobotte trainati;

- macchine semoventi.

Carrobotte trainati

I carrobotte o spandiliquame trainati rappresentano la soluzione più diffusa e tradizionale per la distribuzione dei reflui zootecnici. Si tratta di attrezzature accoppiate a un trattore - da cui deriva la potenza necessaria al funzionamento - caratterizzate da robusti telai portanti, bracci mobili per il rifornimento e cisterne di diversa capacità. Possono essere configurati con uno o più assi, in alcuni casi sterzanti, per agevolare le manovre e limitare i danni al terreno.

La loro architettura modulare permette di equipaggiare diversi organi di distribuzione, dai piatti deviatori agli interratori (verranno descritti in dettaglio nei paragrafi successivi ndr.), rendendoli versatili ma fortemente dipendenti dalle prestazioni della trattrice che li traina.

Carrobotte a tre assi con dischiera pieghevole da 4 metri impegnato nell'interramento dei reflui zootecnici

(Fonte foto: Grazioli)

Dal punto di vista operativo, i carrobotte trainati hanno capacità di lavoro inferiori rispetto ai semoventi, soprattutto quando il trasporto e la distribuzione vengono affidati alla stessa macchina. La compattazione del suolo può rappresentare un problema soprattutto nei modelli di grande capacità, anche se la presenza di pneumatici ad altissima flessione aumenta l'impronta a terra e riduce in parte l’impatto.

Sul piano economico, i carri trainati hanno costi di acquisto inferiori rispetto ai semoventi e risultano più accessibili alle aziende di piccola e media dimensione. Spesso, soprattutto i modelli più semplici, non dispongono però di sistemi smart nativi per la misura dei nutrienti o per il controllo automatico delle dosi, il che li rende più legati alle pratiche tradizionali.

Esistono però anche modelli di grandi dimensioni (3 e 4 assi) - per i contoterzisti o le aziende agrozootecniche medio-grandi - dotati di funzioni e tecnologie di precisione tali da renderli paragonabili ai più avanzati spandiliquame semoventi.

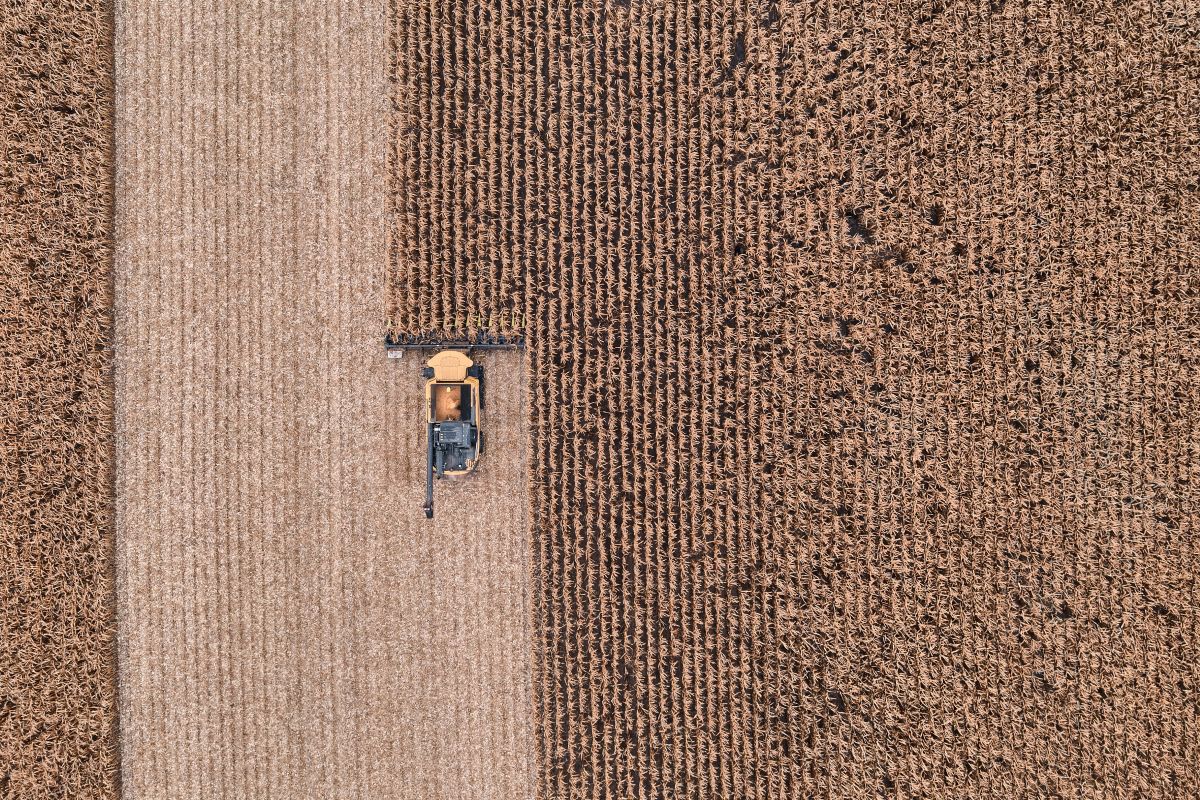

Esempio di cantiere per la distribuzione dei reflui zootecnici mediante l'uso di carrobotte trainati

Spandiliquame semoventi

I mezzi semoventi nascono per rispondere alle esigenze delle aziende di grandi dimensioni e degli impianti biogas dove è necessario distribuire rapidamente grandi volumi di reflui e digestato. Sono dotati di motori dedicati di elevata potenza, trasmissioni e, spesso, sistemi di guida assistita. Le restanti parti rispecchiano quelle presenti sulle attrezzature trainate precedenti.

Alcuni modelli adottano una configurazione a triciclo e tutti hanno ruote a sezione larga e sistemi di telegonfiaggio che riducono sensibilmente la compattazione del terreno, pur mantenendo elevata la maneggevolezza grazie anche a una minore lunghezza del cantiere di lavoro rispetto all’accoppiata trattore più rimorchio.

Spandiliquame semovente a 2 assi sterzanti da 22 metri cubi con barra posteriore per l'iniezione diretta nel terreno

(Fonte foto: Vredo)

Queste macchine integrano spesso tecnologie avanzate come sensori NIR per l'analisi in tempo reale del contenuto nutritivo del refluo e sistemi di controllo elettronico della distribuzione per applicazioni a rateo variabile. La macchina regola automaticamente la dose sia in base al volume sia in base alla quantità di azoto da somministrare, mantenendo un'applicazione costante e indipendente dalla velocità di avanzamento.

Sul fronte dei costi, i semoventi richiedono un investimento molto elevato, sostenibile solo da aziende con grandi superfici o da contoterzisti specializzati. A fronte dell’impegno economico, offrono però una capacità di lavoro superiore, riduzione dei tempi di distribuzione e possibilità di integrare la concimazione con altre lavorazioni del terreno.

Esempio di cantiere per la distribuzione dei reflui zootecnici attraverso l'impiego di uno spandiliquame semovente

Elementi comuni

Indipendentemente dal cantiere di lavoro e dalla tipologia di macchina scelta, esistono alcuni elementi che accomunano carrobotte trainati e spandiliquame semoventi: il sistema di pompaggio, fondamentale per erogare la dose desiderata, e gli organi di distribuzione che influenzano il risultato dello spandimento in campo.

La pompa per il liquame

La principale differenza tra le diverse attrezzature è il sistema utilizzato per movimentare il liquame che può avvenire secondo due modalità:

- per immissione o aspirazione di aria nel serbatoio con sistemi in pressione;

- per azione diretta sul liquido tramite pompe volumetriche o centrifughe.

Nei carrobotte tradizionali si utilizza un sistema in pressione, in cui il serbatoio viene messo in depressione per il carico e in pressione per lo scarico, grazie a un compressore azionato dalla presa di potenza della trattrice.

I sistemi in pressione presentano un limite significativo: non sono in grado di garantire una dose omogenea nel tempo. Il vantaggio principale è che il liquame non entra in contatto con il compressore riducendo i problemi di usura e manutenzione. Ciò richiede però serbatoi resistenti alle alte pressioni esercitate, per evitare scoppi o deformazioni della cisterna, e valvole di troppo pieno e sifoni per impedire al liquame di raggiungere la pompa dell'aria.

Esempio di pompe standard per carribotti in pressione monoasse di fascia entry-level

(Fonte foto: Bonsegna)

Un’alternativa è rappresentata dagli spandiliquame a pressione atmosferica che impiegano pompe volumetriche o centrifughe per movimentare il liquame. In questo caso, il serbatoio non è in pressione e può essere costruito con materiali più leggeri.

Il liquame passa attraverso la pompa – solitamente a lobi – e la quantità erogata viene regolata variando la sua velocità di rotazione. Ciò consente di calibrare la distribuzione in funzione della velocità della macchina. Di contro, questi sistemi sono caratterizzati da maggiore usura e rischio di intasamento, soprattutto per le pompe centrifughe aperte o semiaperte.

Esempio di pompa a lobi per la movimentazione diretta degli effluenti equipaggiata a un carrobotte non in pressione

(Fonte foto: Vogelsang)

I sistemi di distribuzione

La distribuzione dei reflui può avvenire superficialmente (in varie modalità) o per interramento. Tra le soluzioni più diffuse per la distribuzione superficiale, atta ad applicare rapidamente (a spaglio) il liquame su larghezze di lavoro considerevoli, troviamo:

- getto irrigatore, applicabile solo a spandiliquame in pressione, copre fino a 60–70 metri e consente la distribuzione anche senza accesso al campo;

- getto oscillante, sistema simile a quello utilizzato dagli spandiconcime centrifughi, capace di coprire larghezze superiori ai 15 metri;

- piatto deviatore, qui il flusso di refluo viene indirizzato su un supporto piano che genera una distribuzione a ventaglio;

- distributori a dischi centrifughi, formati da diversi dischi rotanti orizzontali alimentati da dosatori per una distribuzione più uniforme.

Queste modalità operative, seppur semplici ed economiche, presentano però scarsa uniformità di distribuzione e, a causa della forte nebulizzazione, elevata emissione di ammoniaca (a meno di un successivo e rapido rimescolamento dello strato superficiale del terreno).

Esempio di dotazione standard per carrobotte: in basso piatto deviatore e getto irrigatore superiore

(Fonte foto: Pagliari)

Una soluzione intermedia è rappresentata dalla distribuzione in bande mediante barre con getti deviati o tubi flessibili, che consiste nel rilasciare il liquame molto vicino al suolo e solo su porzioni delimitate del terreno. Questa tecnica limita le emissioni ammoniacali ed è particolarmente utile quando non è possibile procedere con l’interramento a causa della presenza di colture già in atto.

Ad esempio, quando la distribuzione avviene su prati o cereali autunno-vernini in copertura, le macchine possono essere equipaggiate con "scarpette" metalliche o "pattini" - che strisciano sul terreno, rilasciando il liquame in bande - spesso abbinati a scarificatori leggeri che facilitano l’infiltrazione del liquame nel suolo.

Spandiliquame semovente per la distribuzione del refluo a strisce in copertura. A lato dettaglio strisciatori e pattino

(Fonte foto: Oxbo)

Per migliorare l’efficienza agronomica e ridurre le perdite, è consigliabile l'impiego di sistemi che permettono l’incorporamento diretto del liquame nel terreno. L’operazione avviene depositando l’effluente in un solco creato da un assolcatore. Quando il solco rimane parzialmente aperto, si parla di distribuzione a solco aperto, mentre se il refluo viene interrato completamente la distribuzione è detta a solco chiuso.

La distribuzione a solco chiuso, che porta l’effluente a circa 10-20 centimetri di profondità, garantisce un abbattimento quasi totale delle emissioni ammoniacali in aria, ma richiede maggiore sforzo di trazione e quindi potenze superiori (trattori di alta potenza o mezzi semoventi). Nei carrobotte richiede anche un sollevatore idraulico posteriore per abbinare l'attrezzo responsabile dell'interramento.

Carrobotte con sistema ad ancore per interramento liquame e rullo posteriore abbinati all'attacco tre punti

(Fonte foto: Crosetto)

Molto spesso l'abbinamento degli iniettori per i reflui con altre attrezzature – dotate di erpici a denti o a dischi, ruote e rulli – permette anche di combinare la distribuzione con una prima lavorazione del terreno, riducendo la necessità di ulteriori passaggi.

Nei carrobotte trainati, l’integrazione con erpici a denti o a dischi richiede - oltre alla potenza necessaria per il traino e la lavorazione dal trattore - che la botte sia dotata di un sollevatore e di un attacco tre punti più robusto oltre ad un sistema idraulico capace di soddisfare le richieste dell'attrezzo.

Nei semoventi,la potenza elevata e la presenza di un sollevatore posteriore a tre punti integrato rendono più agevole l’uso di attrezzature combinate. Qui è possibile montare erpici a dischi indipendenti, strip tiller o coltivatori a denti più grandi e pesanti.

Spandiliquame semovente con coltivatore Horsch posteriore per la distribuzione di liquami e la lavorazione del terreno

(Fonte foto: Vervaet)

La combinazione delle due operazioni consente di accumulare più nutrienti (sostanza organica) nella zona radicale, predisponendoli per l’assorbimento da parte delle colture. In questo modo, si riducono anche le perdite di azoto per lisciviazione.