Nel 2023 arrivano sul mercato italiano nuove macchine Fendt. Oltre alle trattrici 700 Vario e alle mietitrebbie Corus 500, saranno presto in consegna le nuove versioni delle presse quadre 990, 1270, 1290, 1290 XD, 12130 che realizzano balle rettangolari di dimensioni variabili da 80 x 90 a 120 x 130 centimetri, con lunghezza massima di 274 centimetri.

Leggi anche Nuove soluzioni da Fendt per una pressatura smart

Le ultime square baler si differenziano tra loro per la presenza di un assale singolo o tandem e per l'uso dell'infaldatore o del gruppo di taglio ProCut. Fuori sembrano uguali al passato, ma dentro nascondono diverse inovazioni.

Alimentazione eccellente

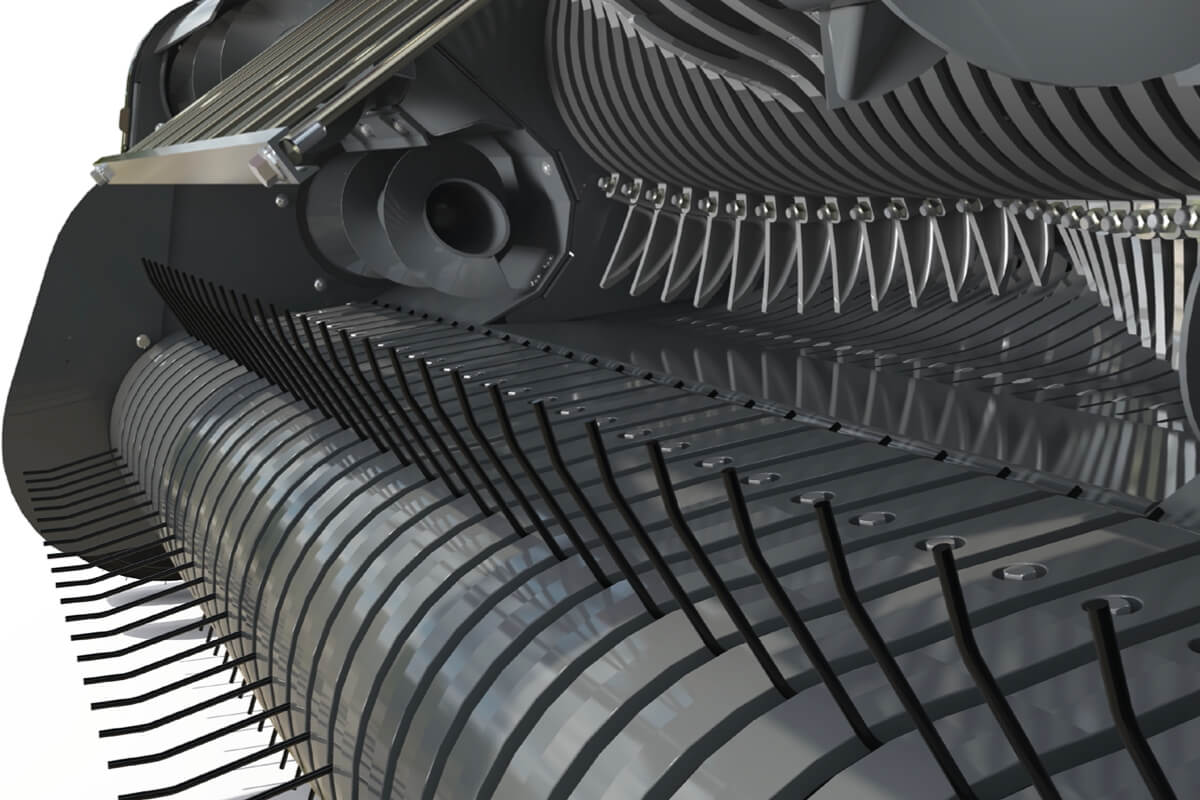

Il nuovo pick up da 2,26 metri, ora dotato di 5 barre portadenti e stecche in polipropilene, è più leggero, affidabile e resistente all'usura. Il numero di denti aumentato del 25% assicura prestazioni migliori, mentre la superficie più liscia riduce l'attrito e garantisce un ottimo flusso di prodotto. Posizionato appena sopra il terreno, il pick up raccoglie velocemente ogni tipo di andana, con grande delicatezza e minime perdite, sfruttando denti rinforzati che sopportano carichi elevati.

Nuovo pick up più leggero, affidabile e resistente all'usura sulle presse quadre Fendt

(Fonte foto: Fendt)

Le 4 coclee di centraggio (2 a sinistra e 2 a destra) comprimono efficacemente il raccolto e lo convogliano verso il canale della camera di precompressione. Poi l'infaldatore a forca - munito di nuovi cuscinetti sigillati a vita - assicura il riempimento uniforme della camera di precompressione ottimizzando la prima fase e, tramite 4 o 6 denti di ritenzione, evita l'ingresso immediato del prodotto nel canale di pressatura principale.

Installabile su richiesta prima dell'infaldatore, il rotore ProCut con denti a forma di V funziona a una velocità di 120 giri al minuto garantendo un taglio uniforme ed efficace. Il rotore con 17 coltelli (pressa 990) o 26 coltelli (versioni 1270, 1290, 1290 XD, 12130) offre una lunghezza di taglio pari a 43,5 millimetri, indicata per paglia e insilato. Dalla cabina l'operatore può dimezzare il numero di coltelli tramite un pulsante e innestare il gruppo di taglio mediante il Varioterminal.

Balle? Sempre uguali tra loro

Quando la camera di precompressione è piena, il sensore delle pareti sul fondo innesca il rastrello e i denti dell'infaldatore si ritirano, lasciando lo spazio necessario al prodotto per passare nel canale di pressatura principale. La camera di precompressione vanta una nuova leva per il controllo rapido della tensione della molla della porta di scatto che consente di regolare finemente le dimensioni delle falde e migliorare la formazione delle balle.

Altre novità sono le fasce avvolgenti della camera con design più robusto e nervatura di supporto integrale che assicura una maggiore durata.

Nuova leva per il controllo rapido della tensione della molla della porta della camera di precompressione

(Fonte foto: Fendt)

La camera di pressatura rinforzata trasforma la falda precompressa in una balla ad alta densità sfruttando uno stantuffo che esegue 47 corse al minuto (o 33 nella pressa 12130). Grazie a un sistema automatizzato, il driver deve solo impostare il carico desiderato per i bracci dello stantuffo. In seguito, se la forza nei bracci varia, la regolazione automatica della pressione nello stantuffo fa sì che la forza torni al giusto livello per la corsa successiva, garantendo una densità costante delle balle.

Contemporaneamente, l'indicatore automatico segnala a pistoni idraulici a doppio effetto, che controllano le pareti della camera di pressatura, se è necessario spostarsi più a destra o a sinistra per produrre balle uniformi. I pistoni sono posizionati sul canale di pressatura e alimentati da un circuito idraulico interno alla pressa.

Novità per uno scarico migliore

Non è tutto. Le presse Fendt possono contare su 2 nuovi utilissimi sistemi: uno standard per il controllo elettronico della lunghezza della balla e uno per il monitoraggio dello spago. Il primo dispositivo innesca la procedura di legatura quando la balla raggiunge la lunghezza stabilita dal conducente, mentre il secondo (di serie solo sulla 1290 XD) misura la quantità di spago usata dai legatori e invia un allarme quando il materiale sta per finire.

Nuovo scivolo di scarico con design più robusto sulle presse Fendt

(Fonte foto: Fendt)

Nuovo anche lo scivolo di scarico, caratterizzato da un design più robusto, più semplice e provvisto di cinghie al posto che di catene per supportare carichi pesanti. Un pistone idraulico, azionabile dal pannello degli interruttori posteriore o dal terminale in cabina, gestisce il sollevamento laterale. L'abbassamento è, invece, controllabile solo dalla parte posteriore della pressa per motivi di sicurezza.

Presse Fendt, maneggevolezza fa rima con sicurezza

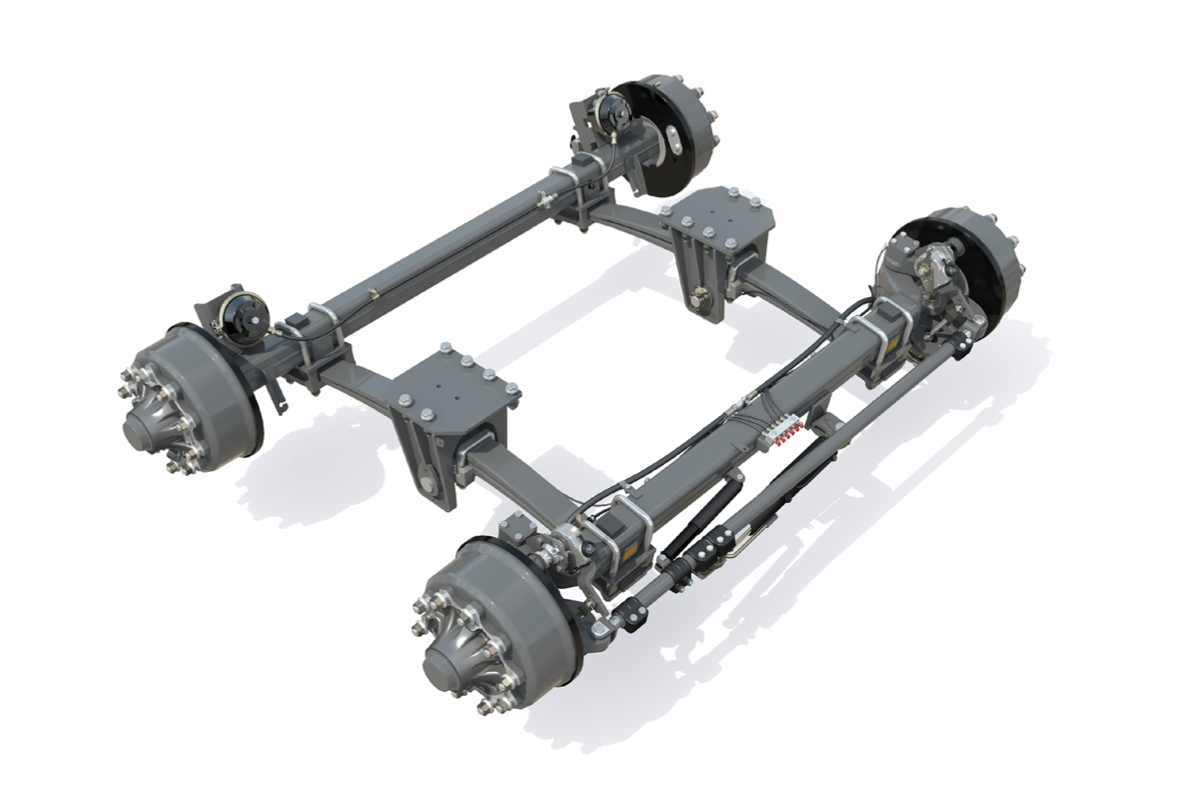

Sulle 990, 1270, 1290, 1290 XD, 12130 c'è anche un nuovo assale tandem con lubrificazione centralizzata. Il sistema di sospensione dell'assale, con balestre asimmetriche su ogni lato, offre massime stabilità e sicurezza su strada, nonché prestazioni superiori in campo. Il design rivisto del sottocarro consente il montaggio, a richiesta, dei pneumatici radiali Alliance 620/50R 22.5, con cui le presse restano sotto i 3 metri di larghezza per il trasporto.

Massime stabilità e sicurezza su strada con il nuovo assale tandem delle presse Fendt

(Fonte foto: Fendt)

I pneumatici disponibili di serie sono i modelli 500/50 17 (pressa 990) o 500/45-22.5 (altre versioni). La combinazione di questi pneumatici con l'assale tandem rende le manovre semplici e veloci. Inoltre, l'assale posteriore sterzante - già presente in precedenza - consente di operare con delicatezza sui tappeti erbosi riducendo il rischio di danni.

I trasferimenti stradali risultano facili da gestire grazie ad alcune nuove dotazioni di serie, come le luci Led di servizio e da strada e i freni pneumatici omologati di fabbrica e forniti con certificato di conformità CE.

Più comunicazione con l'elettronica

Già prima le presse Fendt erano Isobus compatibili, in altre parole controllabili dal Varioterminal o da un altro terminale Isobus in cabina. La comunicazione Isobus permette al driver di impostare i valori di riferimento per il carico dello stantuffo, la lunghezza desiderata della balla e l'intervallo di lubrificazione per il sistema di legatura, nonché creare processi, controllare il numero di balle e azionare manualmente la camera di pressatura.

Oggi alla tecnologia Isobus si aggiunge un nuovo sistema elettronico con unità di comando e sensori standardizzati che integra nuovi pacchetti lingua e nuove funzioni per il miglioramento delle prestazioni. Nuova anche l'interfaccia grafica del terminale Bale Create User Interface che fornisce informazioni e funzionalità aggiuntive all'operatore che così ottiene alte performance con facilità.

Presse quadre Fendt ora con tecnologia TIM e telemetria AGCO Connect

(Fonte foto: Fendt)

Ulteriori new entry a supporto dell'utente sono la tecnologia TIM (Tractor Implement Management) e la telemetria AGCO Connect. TIM, tramite i dati raccolti dai sensori sulla pressa e alcuni algoritmi, monitora le prestazioni della macchina e interagisce con la trasmissione del trattore per variare la velocità di marcia in base alle impostazioni prestabilite. I risultati: balle con lunghezza, numero di falde e peso corrispondenti ai desideri e minore affaticamento del driver.

AGCO Connect invia informazioni a distanza sulla posizione in tempo reale e sulle prestazioni della pressa, aiutando il titolare aziendale a prendere decisioni più consapevoli. Le informazioni sono visualizzabili con un'applicazione web o un'app mobile.

1290 XD, altissima densità

Tutte le presse Fendt sono estremamente performanti, ma la 1290 extra density (XD) è davvero unica. La XD si distingue per le trasmissioni rinforzate e la camera di pressatura più stabile che consentono di produrre balle con densità superiore fino al 20% rispetto alla versione standard.

Su XD, il volano dal peso raddoppiato (ora pari a 545 chili), la nuova scatola del cambio e i nuovi bracci dello stantuffo garantiscono un trasferimento efficiente della potenza. In più la camera di pressatura, più lunga di 40 centimetri e dotata di cilindri idraulici più robusti e pareti migliorate, genera una maggiore forza sui lati ottimizzando la formazione delle balle.