Brand specializzato negli ambiti mungitura, foraggiamento degli animali, stabulazione e fienagione nei settori falciatura, lavorazione del fieno, andanatura, caricamento, imballaggio e trinciatura, Lely vanta l'esperienza derivante dall'acquisizione, nel 2008, della tedesca Welger madre delle rotopresse a camera fissa e da una joint venture trentennale con Veermer, prima casa a produrre le rotopresse a camera variabile.

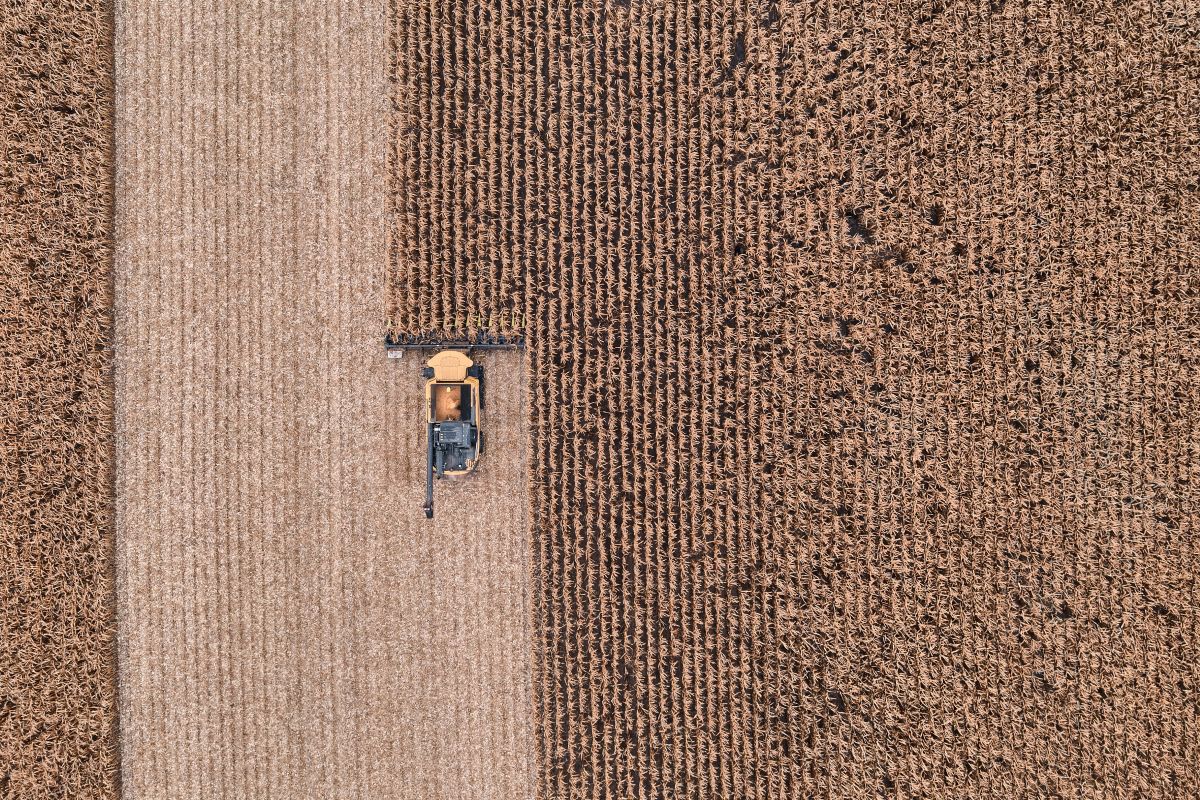

RP, una gamma completa per tutte le esigenze

La gamma RP di rotopresse a camera variabile conta quattro modelli, RP 415, 445, 535 e il top di gamma RP 545 con sistema e-link pro.

Rotopressa a camera variabile RP 415 Lely Welger

Welger RP 415, senza dispositivo di taglio, è nata per il lavoro con insilati di fieno e paglia dove non sia necessario trinciare il foraggio; si distingue per una configurazione di base e un diametro delle balle compreso tra 0,90 e 1,60 metri che rimane invariato anche per le Welger RP 445. Configurabili dalla versione base fino alla Master per la massima flessibilità e comfort, le RP 445 si prestano per la raccolta di fieno, paglia o insilato bagnato.

Dalla cabina, a mezzo del pannello di comando della rotopressa, è possibile controllare parametri quali la densità, il diametro, il materiale della legatura e perfino la lunghezza del taglio del prodotto. I sistemi di tensionamento, assimilazione del foraggio e trinciatura, sono stati ottimizzati.

Rotopressa a camera variabile RP 445 Lely Welger

Infine, Welger RP 535 e 545 con diametro da 1,10 fino a 2 metri nel top di gamma, producono balle con un volume prossimo ai 4 metri quadrati e fino a 600 chili di peso.

Nel modello RP 545, Isobus compatibile, Il display del nuovo E-link Pro è luminoso, chiaro e offre ampio spazio per dati utili sulla rotopressa.

La guida field wizard per la raccolta di dati, permette di registrare informazioni relative al numero di rotoballe prodotte o al numero di ore lavoro per ogni campo o per ogni cliente, esportabili con connettore Usb.

In tutti i modelli ad eccezione della RP 415, la presenza della trasmissione Powersplit progettata per resistere a grandi carichi, divide in modo uniforme la quantità di potenza necessaria per l’infaldatore da quella della camera riducendo così il fabbisogno di potenza richiesto alla trattrice.

Tecnologia all'avanguardia

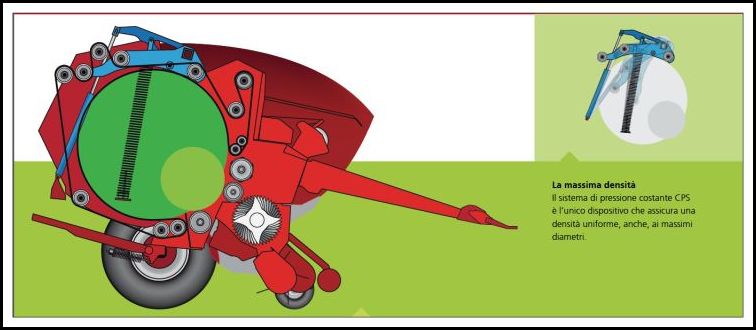

Finalizzato alla formazione di una balla perfetta e omogenea in quanto a densità, il sistema di pressione costante Cps posiziona la balla sempre al centro della camera mantenendone il nucleo in linea con il sistema di alimentazione e con il centro della camera; il leggero movimento del portellone posteriore assicura la forma perfetta.

Subito dopo la formazione del nucleo, il sistema idraulico che entra in funzione, aumenta progressivamente la pressione fino al raggiungimento del valore di densità preimpostato.

La presenza, di quattro cinghie senza fine, formate da strati di materiale sintetico e gomma per massimizzare il grip sul prodotto, permette una partenza alla massima velocità fin dall'inizio del lavoro nel corso del quale la tensione delle cinghie sarà proporzionale alla circonferenza della balla.

Le grandi molle del sistema Cps, assicurano flessibilità alle cinghie e, allo stesso tempo, una pressione costante di queste lungo tutto il diametro della balla. Le cinghie sono in grado di esercitare pressioni elevatissime.

Il sistema di rulli Opticlean, ove previsto, garantisce la corretta rotazione della balla mantenendo le cinghie pulite per un loro agevole scorrimento.

L'ampio pick-up da 2.25 metri di nuova progettazione è senza camme, quindi si compone di un ridotto numero di parti mobili facilmente soggette a usura.

Le ampie dimensioni facilitano la raccolta di andane anche grandi e in curve strette con conseguente aumento della quantità di prodotto convogliato in camera e maggiore produttività; a questo risultato, collaborano anche le cinque aspe porta denti collocate sul rotore nell'ampio spazio lasciato libero dalle camme che eliminano gli sprechi.

I denti con angolo modificato ottimizzano l'operazione di raccolta nel pick-up di un prodotto pulito, sono più lunghi e flessibili grazie alla presenza di una molla maggiorata nelle dimensioni. La conformazione con spessore pari a 5,6 millimetri e il fissaggio migliorato, li rende maggiormente resistenti.

Tagliare rende efficienti

Il taglio del prodotto in fase di raccolta con la rotopressa, contribuisce al miglioramento del foraggio in quanto ne incrementa la compattazione nella balla e ne migliora la fermentazione per un alimento più appetibile, meglio digeribile e di più facile distribuzione in corsia di alimentazione.

Quando presente, il sistema di taglio Xtracut17 e Xtracut25, rispettivamente a 17 e 25 lame, studiato da Lely Welger con gruppi di lame a protezione idraulica, consente la selezione dei diversi gruppi di lame in fase di lavorazione direttamente dal palmare E-link alloggiato in cabina del trattore.

Per chiarirne il funzionamento, l'unità Xtracut17 offre, oltre alla possibilità di non tagliare, quella di utilizzare 8, 9 o 17 lame che diventano 12, 13 o 25 lame nella versione Xtracut25 in cui la configurazione di completo utilizzo delle lame, produce una trinciatura del prodotto di 45 millimetri che sale a 90 millimetri con l'uso di 12 lame.

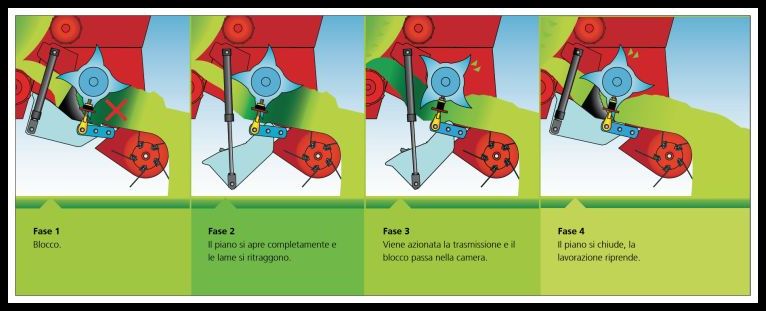

Preposto a mantenere elevato il livello produttivo anche il sistema Hydroflexcontrol che grazie alla presenza di due cilindri idraulici consente di abbassare il piano della rotopressa creando maggiore spazio tra l’infaldatore ed il piano.

Il sistema nasce dall'unione dei sistemi Hydroflex e Flexcontrol; il primo, fa riferimento al piano Hydroflex posto sotto l’infaldatore grazie al quale la parte anteriore della camera di alimentazione può oscillare attraverso un sistema di sospensione in gomma prevenendo l'ingolfamento e quindi il blocco dell'infaldatore. La fase idraulica permette, con l'azionamento dei cilindri dalla cabina, di abbassare la parte posteriore del piano di alimentazione così da far ritrarre le lame e permettere al blocco formatosi di essere convogliato in camera di alimentazione senza perdita di prodotto prima che l’operatore rimetta in funzione la macchina.

Legate e protette

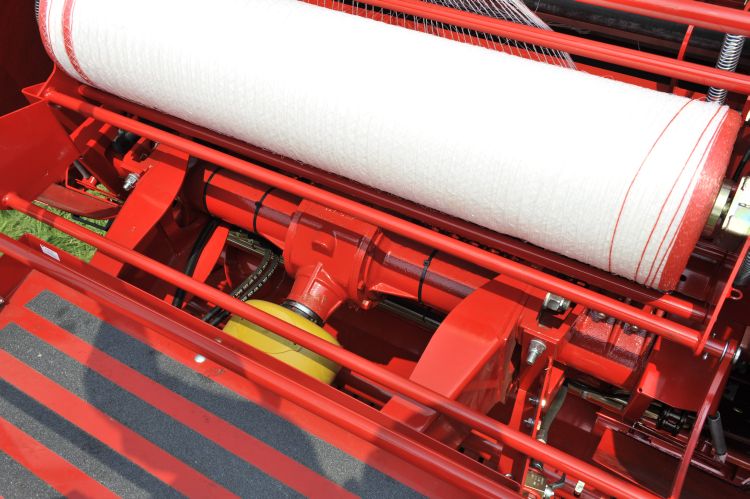

Una volta formata, la balla deve essere correttamente legata e il sistema Varionet di avvolgimento uniforme, optional su alcuni modelli, non forma tasche d'aria e posiziona la rete anche ai bordi della balla per proteggerla da agenti atmosferici e prevenire perdite di prodotto.

Ora disponibile anche il sistema Els-Easy load net che facilita il sollevamento del rotolo della rete da terra in fase di caricamento sul lato sinistro della macchina.

Per la legatura a spago, il sistema Variotwin, anche in questo caso a richiesta per alcuni modelli, si caratterizza per il controllo della velocità variabile e la possibilità di impostare un maggior numero di giri di spago in prossimità dei bordi della balla.