Una motrice che fornisce potenza e comanda una o più attrezzature per eseguire differenti lavorazioni: Il cantiere di lavoro agricolo è organizzato così sin dagli albori della meccanizzazione agricola, ma l'evoluzione tecnologica delle attrezzature promette di cambiare questo paradigma.

Insieme al livello tecnologico cresce infatti anche il "ruolo" delle attrezzature, che da organi lavoranti si trasformano gradualmente in protagonisti attivi nella modulazione dei parametri di lavoro anche della motrice durante l'attività in campo.

Evoluzione che diventa ancor più evidente quando parliamo di veicoli autonomi, dove viene introdotto il concetto di percezione distribuita che implica l'integrazione di sensori anche sull'attrezzatura. Proprio l'interazione tra la sensoristica dei due mezzi fornisce una percezione precisa dell'ambiente di lavoro, fondamentale per modulare le funzioni operative della motrice.

Attrezzatura verso motrice, un dialogo crescente

Il dialogo tra motrice e attrezzatura è stato a lungo monodirezionale: il trattore ha comandato le funzionalità dell'attrezzo attraverso il protocollo di comunicazione Isobus. Con lo sviluppo da parte dell'Agricultural Electronics Foundation (Aef) del protocollo Tractor Implement Management (TIM), il dialogo è diventato bidirezionale.

Leggi anche Tecnologia TIM: tra trattori e attrezzi agricoli il dialogo è alla pari

La tecnologia TIM adotta un'architettura di tipo client-server, dove l'attrezzo agricolo assume il ruolo di client e il trattore quello di server. Questo consente all'attrezzatura di identificare correttamente la trattrice e di "prenderne il controllo", cioè regolare alcune delle sue funzioni operative in base alle esigenze del lavoro in corso. Tra queste rientrano la gestione della velocità di avanzamento, la direzione dello sterzo, l'attivazione della presa di forza posteriore, l'uso dei distributori idraulici e del sollevatore.

Un esempio pratico è quello di una rotopressa TIM impiegata nella raccolta del foraggio. Durante il lavoro, la rotopressa regola autonomamente la velocità di avanzamento del trattore in base alla densità del foraggio e, al momento opportuno, ne comanda l’arresto per consentire lo scarico della balla. Completata questa fase e richiuso il portellone posteriore, all’operatore non resta che far ripartire la macchina.

L'avvento dell'autonomia

Lo sviluppo dirompente delle macchine autonome aggiunge a quanto visto fino ad ora un nuovo e ancora più tecnologico scenario. I mezzi a modalità autonoma - siano essi porta attrezzi, robot o trattori autonomi - che non richiedono più la presenza a bordo di un operatore, garantiscono la sicurezza operativa grazie all'integrazione di sensori (Lidar, stereocamere, ricevitori Gnss Rtk) in grado di fornire informazioni in tempo reale sull'ambiente di lavoro e sulla posizione del cantiere.

Leggi anche Robot, porta attrezzi e trattori autonomi: a che punto siamo?

Se durante il funzionamento autonomo viene rilevato un ostacolo in campo, la macchina, a seconda della casistica, può rallentare e aggirarlo oppure arrestarsi e mandare un alert al supervisore che da bordo campo interviene di persona verificando la situazione e riattivando la macchina.

In questo nuovo scenario, la sensoristica è concentrata e organizzata sulla motrice che percepisce l'ambiente circostante e, autonomamente, prende decisioni operative, come quella di fermarsi oppure di continuare la lavorazione.

L'autonomia in configurazioni complesse

Immaginiamo un’unità di potenza autonoma impegnata nella lavorazione del terreno con un coltivatore largo 8 o 10 metri. In scenari come questo, la motrice - per quanto equipaggiata con Lidar, telecamere e sensori di prossimità - fatica ad avere una visione completa e aggiornata di tutto ciò che accade lungo l’intera larghezza operativa dell’attrezzo in movimento.

Leggi ancheRobotica agricola, la corsa all'automazione

I suoi sensori, in genere posizionati a copertura dell’area anteriore e immediatamente circostante la macchina, lasciano ampie porzioni dell’attrezzatura in una zona d’ombra sensoristica, fuori dal suo campo visivo diretto. A ciò aggiungiamo che grandi attrezzature possono ostruire la visuale dei sensori posti sulla motrice, sollevare polvere o generare altre interferenze. Diventa quindi fondamentale capire come distribuire all'interno del cantiere attrezzo-motrice la "responsabilità della percezione" dell'ambiente di lavoro.

Non rilevare un ostacolo ai margini dell’attrezzo o non sapere se una parte del coltivatore sta lavorando in condizioni non ottimali potrebbe compromettere in primis la sicurezza, ma anche l’efficienza e la qualità del lavoro.

Il cambio di paradigma: la percezione distribuita

Questa limitazione rappresenta un ostacolo significativo per le macchine autonome che devono prendere decisioni in tempo reale in assenza di un operatore umano. Ed è proprio in questo contesto che assume un ruolo cruciale il concetto di "percezione distribuita": un’architettura in cui anche l’attrezzo è dotato di sensori e capacità di analisi, diventando una sorta di "estensione sensoriale" della motrice.

L’attrezzatura diventa capace di monitorare le aree periferiche e il funzionamento dei propri componenti. I dati raccolti vengono poi condivisi con l’unità di potenza, contribuendo ad ottenere una visione più completa e accurata dell'intero cantiere di lavoro in movimento. In questo modo, la macchina autonoma non è più sola a interpretare l’ambiente.

Le attrezzature, perciò, evolvono da elementi passivi a vere e proprie unità attive e decisionali. Ed è l’intero sistema macchina-attrezzo a cooperare per assicurare le migliori condizioni di lavoro, oltre che la sicurezza, determinando un vero cambio di paradigma.

Karl di KUHN e uno speciale Prolander

Se vi sembra uno scenario fantascientifico, non lo è. Futuristico, certo, ma molto vicino a quella che potrà essere la realtà. Ad Agritechnica 2025 KUHN ha esposto un concept di cantiere di lavoro prototipale composto da uno speciale coltivatore Prolander equipaggiato al veicolo autonomo Karl.

KUHN ad Agritechnica 2025: veicolo autonomo Karl con speciale coltivatore Prolander 400R sensorizzato

(Fonte foto: AgroNotizie)

Quello che a prima vista sembra un normale coltivatore Prolander 400 R è un attrezzo smart, reso intelligente dall'integrazione di speciali sensori. In corrispondenza delle ancore troviamo sensori bluetooth che segnalano a Karl il corretto posizionamento delle stesse grazie ad un segnale luminoso: azzurro se tutto è in ordine, rosso se se un'ancora è sul punto di rompersi o si è spezzata.

I sensori cablati sul telaio di Prolander 400 R di KUHN rilevano il corretto posizionamento delle ancore (viola) e la presenza di eventuali intasamenti (verde)

(Fonte foto: AgroNotizie)

Inoltre, sui montanti del telaio e sul rullo sono montati sensori ottici in grado di rilevare e di informare la motrice riguardo ad eventuali intasamenti, in modo da modulare di conseguenza la velocità di avanzamento.

Guarda il video del cantiere di lavoro di nuova concezione composto da Karl di KUHN equipaggiato con attrezzature sensorizzate

Grazie al generatore, Karl lavora anche con attrezzi attivi come l'erpice rotante ad alimentazione elettrica Hr 2520e, soluzione vista ad Agritechnica 2023. In questo caso, tramite sensori a ultrasuoni, l'attrezzatura è in grado di rilevare autonomamente blocchi causati da ostacoli come sassi o grandi pezzi di legno, e di imporre a Karl lo stop. A questo punto la motrice solleva l'erpice rotante e attiva automaticamente l'inversione del movimento per liberare l'attrezzo.

La prossima sfida: servono nuovi standard

Se il paradigma tradizionale vedeva il trattore come "cervello" e "muscolo" del sistema, mentre l’attrezzo era un semplice esecutore, con la percezione distribuita anche sull'attrezzatura, il cantiere agricolo diventa un ecosistema collaborativo: motrice e attrezzo contribuiscono alla pari con dati e capacità di analisi.

Questo approccio apre nuove prospettive per l’efficienza operativa, assicurando all'attrezzo sempre le condizioni di lavoro migliori disponibili. Tuttavia, questi vantaggi emergono pienamente solo quando motrice e attrezzo parlano la stessa lingua.

Leggi ancheAutomazione e agricoltura: è tempo di creare standard

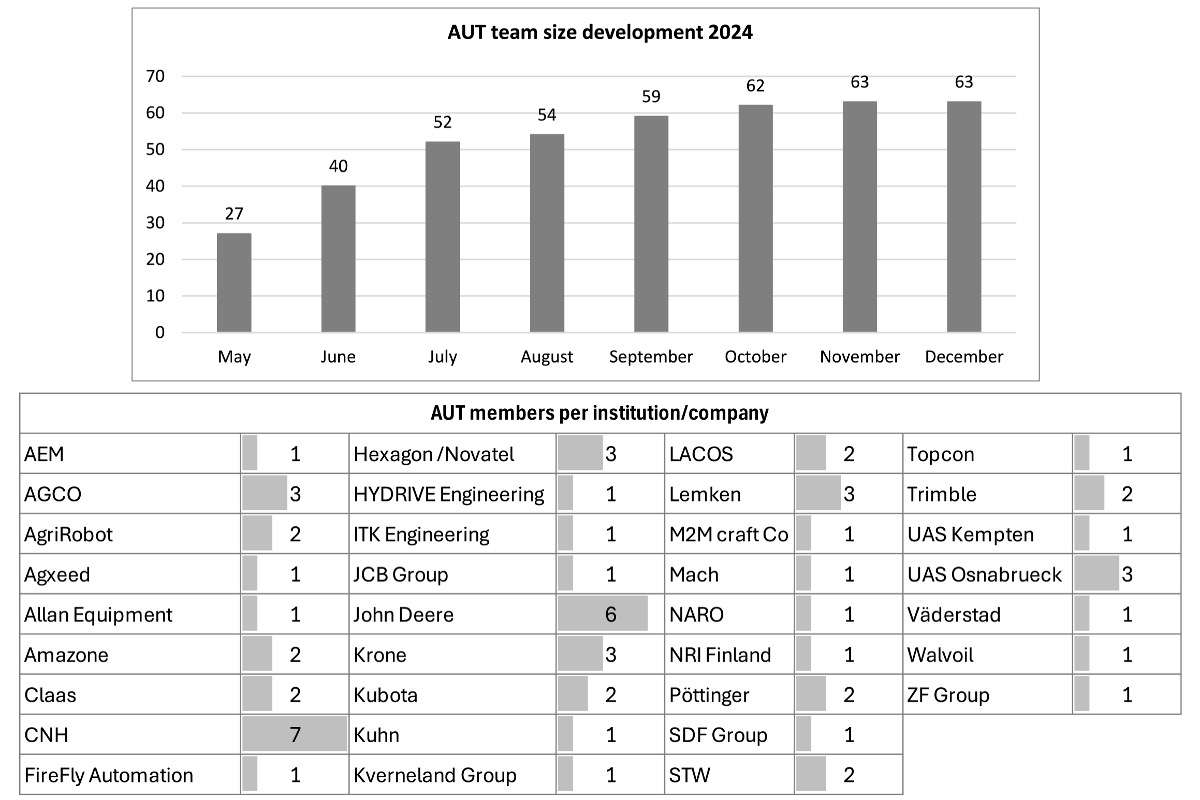

Da qui l’urgenza di definire standard comuni per la comunicazione tra sistemi autonomi. Un’esigenza che Aef affronta con il gruppo di lavoro Autonomy in Agriculture (Aut), impegnato nello sviluppo di protocolli condivisi per garantire l’interoperabilità tra mezzi autonomi.

Crescita e composizione del gruppo di lavoro Autonomy in Agriculture (Aut) dell'Agricoltural Electronic Foundation (Aef)

(Fonte foto: AEF)

(Clicca l'immagine per ingrandirla)

ll gruppo di lavoro conta 63 rappresentanti dalle principali 34 aziende e istituzioni attive nel campo dell'automazione agricola, ed è guidato da Ryan Abel e Alexander Grever, rispettivamente principal Software Architect presso Raven Industries e team leader for Software Development presso Krone.

L'obiettivo è creare standard di comunicazione, sul modello TIM, in grado di armonizzare i dati provenienti da software differenti per garantire l'interoperabilità tra macchine autonome e tra macchine autonome e attrezzature sensorizzate, anche di brand differenti.