Che ci piaccia o no, l'umanità dipende doppiamente dal petrolio. Da esso si ricavano non solo i carburanti che alimentano l'intero sistema dei trasporti, ma anche l'industria petrolchimica che ci fornisce un'infinità di materiali ai quali la società moderna difficilmente potrebbe rinunciare.

La sostituzione dei carburanti con altri vettori energetici è tecnicamente possibile, ma comunque non è per niente facile e richiede forti investimenti. La produzione di materie plastiche a partire da materie prime biologiche è già una realtà, ma la gamma di prodotti disponibili è molto ristretta rispetto a quella petrolchimica.

Al margine delle teorie complottiste sulle "lobby del petrolio" e la loro interazione con i Governi, la supremazia del petrolio su altre materie prime è conseguenza delle leggi della chimica. Il petrolio è un cocktail di molecole con molti atomi di carbonio e idrogeno, contenenti solo tracce di altri elementi quali zolfo e ossigeno. Tali molecole, dette alcani, sono relativamente "facili" da dividere in molecole più piccole, che rappresentano i blocchi e i mattoni con i quali l'industria sintetizza i prodotti. Il mattoncino più piccolo in assoluto è il metano, ottimo vettore energetico per applicazioni fisse quali caldaie, forni, essiccatoi e gruppi di cogenerazione, ma meno pratico per applicazioni mobili per via della sua minore densità energetica.

A titolo d'esempio: se volessimo convertire un'auto a benzina avente un serbatoio da 50 litri (contenuto 37,5 chilogrammi, ovvero 1.650 MJ) mantenendo la stessa autonomia, il serbatoio di metano compresso dovrebbe poter contenere 36,66 chilogrammi. Poiché la densità del metano è di appena 0,74 chilogrammi/m3, e non è tecnicamente conveniente comprimerlo oltre 200 bar, l'ipotetico serbatoio di metano dovrebbe avere 248 litri di capacità. Poiché il gas naturale è più abbondante del petrolio e inoltre si può facilmente sostituire con biometano, gli sforzi della ricerca si concentrano sulla sintesi di idrocarburi "bio". Detto approccio viene chiamato con l'acronimo BM2LF, Bio Methane to Liquid Fuels, e nel mondo del marketing come M2$.

Leggi anche M2$, sintesi di prodotti a partire da biogas - I Parte

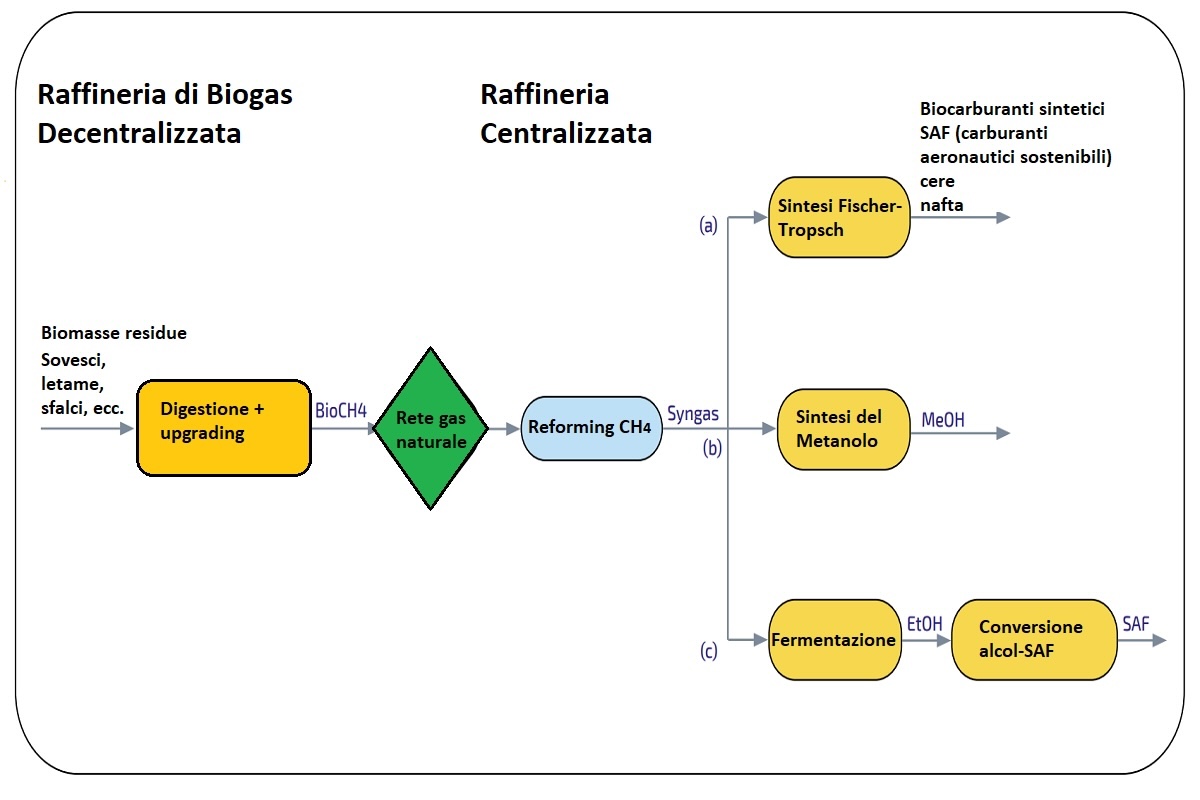

Il progetto di ricerca Bike, Biofuels Production at Low ILUC Risk for European Sustainable Economy, ha studiato quale sia il potenziale di tale strategia. Nel caso specifico dell'Italia, se il 90% degli impianti di biogas attualmente in funzione venisse convertito per produrre biometano, sarebbe possibile iniettare in rete fino a 2,96 miliardi di m3 all'anno. L'installazione di un impianto Fischer-Tropsch potrebbe convertire tale flusso di metano in 1,63 milioni di m3 di biodiesel all'anno. Alternativamente, si potrebbero produrre 3,53 milioni di m3 di metanolo all'anno.

La Foto 1 evidenzia la catena produttiva e le tre alternative tecnologiche che gli analisti del progetto Bike hanno ritenuto "mature".

Foto 1: La catena logistica del concetto BM2LF

(Fonte foto: Progetto Bike. Traduzione e adattamento grafico dell'autore)

La chimica degli idrocarburi assomiglia all'edilizia: costruire con elementi prefabbricati risulta sempre più facile e veloce rispetto a costruire posando mattoni uno ad uno, allo stesso modo ottenere idrocarburi leggeri dalle lunghe catene che costituiscono il petrolio è più facile che sintetizzare catene lunghe a partire da idrocarburi leggeri. In questa analogia, il metano è comparabile alle mattonelle: costruire una parete con mattonelle richiede più lavoro di quanto sarebbe necessario adoperando blocchi o mattoni estrusi.

Vediamo quali sono le alternative:

- Il processo "naturale". Sottoponendo il metano ad alte pressioni e temperature, come quelle che si riscontrano nelle profondità terrestri, le molecole si "fondono". Tecnicamente tale processo si chiama termobarico, ma è lento ed energivoro. Ad esempio, per convertire il 25% del metano in altri idrocarburi semplici (19% etano, 4% propano, il resto butano, pentano ed esano) sono necessarie dieci ore a 727°C e 25mila bar (1). Questo è il motivo per il quale il gas naturale ha sempre un Potere Calorifico Inferiore (Pci) maggiore del biometano: si tratta di una miscela di metano ed altri idrocarburi.

- Il processo Fischer-Tropsch. Sviluppato in Germania nel 1925, fu sfruttato su scala industriale dal Terzo Reich per produrre carburanti a partire da carbone e acqua. Dopo la Seconda Guerra Mondiale venne implementato in diversi Stati, e negli ultimi venti anni la ricerca si è concentrata sull'utilizzo di biomasse e rifiuti municipali al posto del carbone, con risultati talvolta fallimentari (si veda Che fine ha fatto il miscanto?) più per i tipici bias cognitivi di industriali e burocrati che per problemi inerenti la tecnologia in sé. Il processo Fischer-Tropsch consiste nella reazione del syngas (miscela di CO e H2 ottenuta dalla gassificazione del carbone, delle biomasse, o mediante reforming del metano) in presenza di catalizzatori metallici (ferro, cobalto) a pressioni e temperature moderate (200-350°C, 10-80 bar). In linea di massima, quanto più alte la temperatura e la pressione, tanto più pesanti saranno gli idrocarburi prodotti. L'aspetto interessante di questo processo è che le reazioni di sintesi sono esotermiche, per cui è possibile recuperare parte dell'energia necessaria per il funzionamento dell'impianto. I catalizzatori sono economici e abbondanti, ed i prodotti di sintesi sono identici a quelli derivati dal petrolio, con il vantaggio di non contenere zolfo. Gli svantaggi sono: i catalizzatori si "avvelenano" reagendo col CO del syngas, producendo carburi oppure ossidi metallici anziché i prodotti desiderati; le reazioni secondarie producono composti indesiderati, ovvero acqua, CO2, alcoli. In Europa esistono quattro impianti funzionanti su larga scala: due in Inghilterra, uno in Francia e uno in Finlandia (2).

- La sintesi del metanolo. Il metanolo è un ottimo vettore energetico, il più immediato se la materia prima di partenza è il metano (si veda Il biometanolo che non c'è).

Esistono due possibili vie per la sua produzione:

• Sintesi indiretta (o a due stadi). È molto simile al processo Fischer-Tropsch: il metano viene sottoposto a reforming, cioè mischiato con vapore d'acqua e portato ad alta temperatura, ottenendo un syngas composto da H2, CO e CO2. Il syngas viene fatto reagire in presenza di un catalizzatore, ottenendo una miscela di metanolo ed acqua, che viene poi purificata mediante distillazione.

• Sintesi diretta (ossidazione parziale, POX in inglese). La reazione spontanea fra metano e ossigeno è la combustione, ma se la reazione avviene in presenza di un catalizzatore, è possibile massimizzare la produzione di metanolo. L'Eni ha sviluppato un processo chiamato Short Contact Time - Catalytic Partial Oxidation (Sct-Cpo).

Oltre ai processi industriali ben stabiliti, esistono alcune tecnologie emergenti, come l'ossidazione parziale del metano mediante plasma a bassa temperatura (3) e l'e-metanolo, ottenuto mediante l'idrogenazione della CO2 (4). Quest'ultimo processo è una delle bandiere ideologiche dell'amministrazione von der Leyen, accomunato nella categoria degli e-fuel (si veda Biocarburanti Vs e-fuel: cosa dice veramente la Red III), ma comporta enormi costi energetici. Da una parte, è necessario produrre l'idrogeno con elettricità da pannelli fotovoltaici o turbine eoliche, e inoltre serve energia per la cattura e purificazione della CO2 dai fumi industriali o, come vorrebbero i puristi, direttamente dall'atmosfera. La più promettente fra le nuove tecnologie, per ora in fase sperimentale, sembra essere la conversione fotocatalitica del metano (5). L'aspetto più affascinante di questo processo è che avviene a temperatura e pressione ambiente. In un tubo di quarzo riempito con catalizzatori a base di nitruri di carbonio additivati con ferro, rame e cobalto, vengono aggiunti metano e perossido di idrogeno (acqua ossigenata, H2O2), poi il tubo viene esposto alla luce solare per quattro ore, ricavando metanolo con qualche traccia di formaldeide. Facile da dire, ma non da realizzare, considerando che sarebbero necessarie grandi estensioni di terra nelle quali installare batterie di tubi di quarzo, magari dotati di concentratori solari, per poter intercettare tutta la luce necessaria a portare la reazione a termine. - La fermentazione del syngas. Abbiamo analizzato in un articolo precedente i vantaggi e svantaggi della produzione di biometano a partire da syngas ad opera dei batteri naturalmente presenti nel digestato. Tale processo converte un gas "povero" in un altro gas "ricco", che comunque mantiene il grande difetto di tutti i combustibili gassosi: bassa densità energetica. Dal punto di vista commerciale è più desiderabile la produzione di un biocombustibile liquido a partire dal syngas. Esiste una famiglia di batteri, detti acetogenici, che sono capaci di sintetizzare etanolo, propanolo, butanolo ed i loro corrispondenti acidi a partire da H2O e CO (6). Un tale processo, benché concettualmente facile da gestire anche a livello di azienda agricola, è comunque di difficile implementazione. Da un lato sono necessarie colture pure di batteri acetogenici, e inoltre rimane sempre un problema fisico insormontabile: i batteri possono solo metabolizzare i gas disciolti nel medio di coltura, ma l'H2 è poco solubile in acqua.

Da un punto di vista puramente termodinamico, sembra poco saggio investire capitale ed energia per ottenere un gas di qualità come il biometano per poi convertirlo in un gas povero come il syngas, per poi sintetizzare metanolo da quest'ultimo. Dal punto di vista dell'industria pesante è più facile connettersi alla rete esistente del gas naturale che organizzare tutta una catena logistica per il trasporto di biomassa solida da gassificare.

Fra tutte le tecnologie attualmente disponibili, il vecchio processo Fischer-Tropsch è quello che offre la maggiore flessibilità produttiva perché basta variare pressione, temperatura, ed eventualmente anche il mix dei catalizzatori, per ottenere svariati prodotti.

Almeno in Europa, solo aziende della taglia dell'Eni sono in grado di costruire impianti per la sintesi di combustibili liquidi e di distribuirli o trasformarli in ulteriori prodotti. Negli Usa esiste già chi offre un mini impianto containerizzato per produrre biometanolo da biogas ma, per quanto il metanolo sia più redditizio del biometano, sembra improbabile che tale tecnologia si possa applicare negli impianti di biogas nostrani: la produzione e la detenzione di metanolo è fortemente osteggiata dalle cervellotiche normative attuali. A quanto pare, il maggiore ostacolo per raggiungere gli obiettivi di decarbonizzazione dell'Unione Europea è l'ipertrofìa normativa e burocratica dell'Ue stessa.

Bibliografia

(1) Serovaiskii, A., Kutcherov, V. Formation of complex hydrocarbon systems from methane at the upper mantle thermobaric conditions. Sci Rep 10, 4559 (2020).

(2) Fischer – Tropsch Fact Sheet – ETIP European Technology Innovation Platform, 2021.

(3) Bi, W., Tang, Y., Li, X. et al. One-step direct conversion of methane to methanol with water in non-thermal plasma. Commun Chem 5, 124 (2022).

(4) Mike McCurdy, P.E. and Pradeep Podal, How e-methanol can enable the hydrogen economy while adding value to captured carbon; ICF 22/02/2023.

(5) Marcos A. R. Silva, Jéssica C. Gil, Nadezda V Tarakina, Gelson T. S. T. Silva, José B. G. Filho, Klaus Krambrock, Markus Antonietti, Cauê Ribeiro and Ivo F. Teixeira; Selective Methane Photooxidation into Methanol under Mild Conditions Promoted by Highly Dispersed Cu Atoms on Crystalline Carbon Nitrides; Chem. Commun., 2022,58, 7419-7422, 31/05/2022.

(6) Oscar Pardo-Planas, Hasan K. Atiyeh, John R. Phillips, Clint P. Aichele, Sayeed Mohammad, Process simulation of ethanol production from biomass gasification and syngas fermentation, Bioresource Technology, Volume 245, Part A, 2017, Pages 925-932, ISSN 0960-8524.