Il nocciolino non è altro che l'endocarpo che racchiude il seme dell'olivo: è un guscio costituito dal 10% di acqua, dal 30% di cellulosa e dal 50% di lignina e altri polisaccaridi, che rappresenta circa il 30% del peso totale dell'oliva. Il 70% restante è costituito dall'epicarpo (buccia) e dal mesocarpo (polpa). Il 30% della polpa è costituito dall'olio (1). Possiamo dunque dedurre che per ogni 21 grammi di olio estratto, rimangono 24 grammi di nocciolino secco.

Nel 2022 la produzione di olio di oliva è stata di 331.038 tonnellate (dati Istat), quindi la disponibilità lorda di nocciolino residuo è stata di 378.329 tonnellate. Poiché i sansifici consumano circa il 30% della sansa (il residuo di estrazione composto da nocciolino e polpa, 2) per generare calore di processo, la produzione attuale di nocciolino è di 264.830 tonnellate/anno, che rappresentano un potenziale energetico per il nostro Paese pari a 110.893 Tep, Tonnellate Equivalenti di Petrolio. Il nocciolino rientra a tutti gli effetti nella categoria dei sottoprodotti utilizzabili negli impianti a biomasse, ai sensi del Decreto del Ministero delle Imprese e del Made in Italy del 23 giugno 2016 secondo la Direttiva 2009/28/CE, detta Red II e ancora in fase di ridefinizione.

Leggi anche Arriva la Red III: restrizioni per le centrali a biomasse legnose

La Norma UNI/TS 11861 Biocombustibili solidi - Specifiche e classificazione del combustibile - Definizione delle classi di qualità del nocciolino d'oliva definisce tre categorie di nocciolino:

- Il nocciolo intero, risultante dalla produzione di olive da tavola denocciolate. Non è diffuso nel mercato, viene consumato solo localmente.

- Il nocciolino non trattato chimicamente, sottoprodotto dell'estrazione meccanica dell'olio. Commercialmente viene chiamato "nocciolino vergine" e viene ottenuto mediante apposite macchine che lo separano dalla polpa subito dopo l'estrazione.

- Il nocciolino trattato chimicamente, sottoprodotto dell'estrazione con solventi operata nei sansifici ed ulteriore essiccazione e separazione dalla sansa esausta. Viene chiamato commercialmente "nocciolino depolverato".

Indipendentemente che sia "vergine" o "depolverato", il nocciolino contiene mediamente il 12% di umidità, l'1,2% SS di ceneri ed il suo Potere Calorifico Inferiore (Pci) è pari a 19,9 MJ/chilogrammo SS (3), ovvero 4,87 kWh/chilogrammo t.q.. A titolo comparativo, i pellet di legno classe A1 (Norma UNI EN ISO 17225-2) hanno un potere calorifico pari a 4,58 kWh/chilogrammo t.q., i residui di cenere 0,7% SS e 10% di umidità. Il nocciolino è dunque un combustibile doppiamente vantaggioso, perché il suo Pci è maggiore di quello dei pellet e il suo costo è in genere più basso.

Tuttavia, utilizzare il nocciolino come combustibile per stufe e caldaie è possibile solo se l'apparecchio è del tipo detto "a policombustibile". Altrimenti, si rende necessario effettuare modifiche alla griglia del bruciatore, i cui fori devono essere da 3 millimetri anziché i 6 millimetri richiesti per i pellet. In ogni caso, il rendimento complessivo dei generatori di calore moderni a policombustibile, se alimentati con nocciolino di buona qualità, si aggira attorno al 90%.

La combustione diretta del nocciolino ha una limitazione: è utile solo per la produzione di acqua calda sanitaria, riscaldamento, o calore di processo, ad esempio per l'essiccazione della sansa esausta o di altri prodotti. L'alternativa tecnologica è la gassificazione, che consente di ottenere un gas ricco di H2 e CO, detto syngas, utile per una pluralità di scopi: combustione in caldaie ad alto rendimento, cogenerazione con motori endotermici, sintesi di metano e altri biocarburanti e biometanazione.

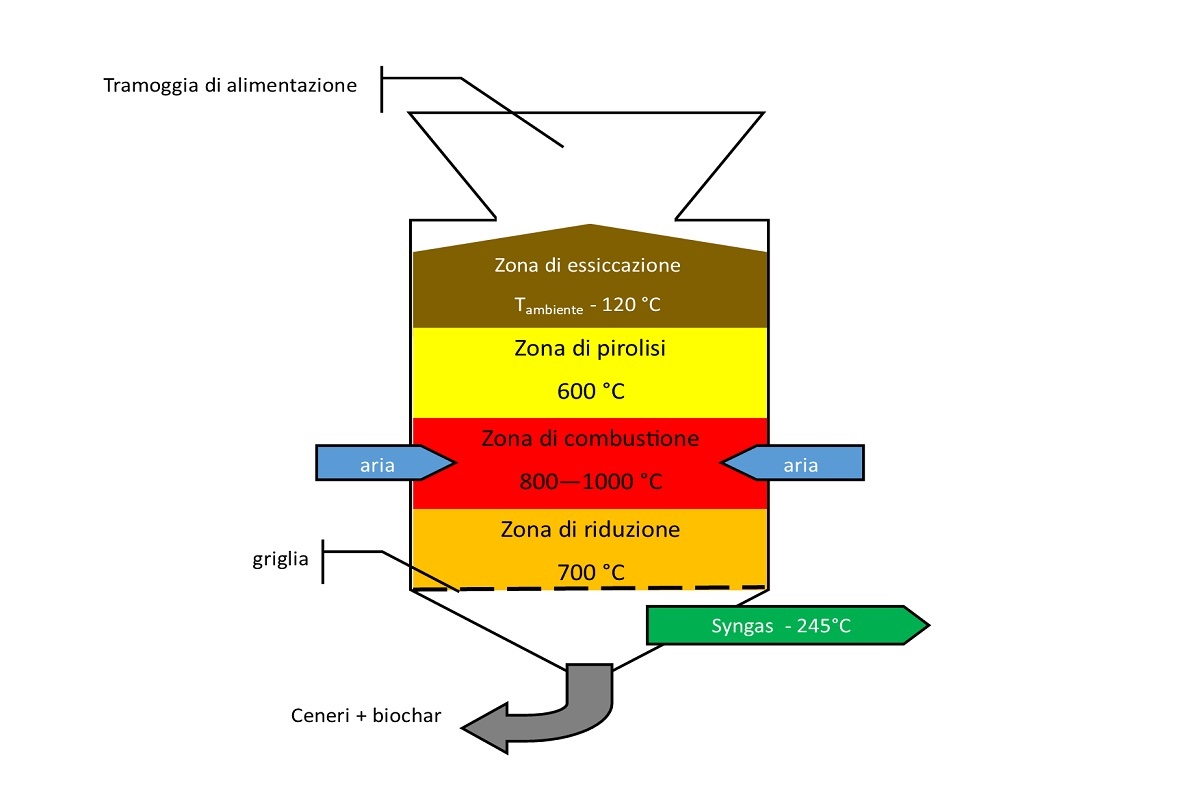

Esistono diversi tipi di gassificatori: a flusso discendente, a flusso ascendente, a circolazione e a letto fluidizzato. Il più adatto ai piccoli impianti è quello a flusso discendente (Foto 1) per la sua semplicità costruttiva e la movimentazione del materiale a gravità.

Foto 1: Schema di un gassificatore a flusso discendente (downdraft)

(Fonte foto: Disegno dell'autore, temperature ottimali per la gassificazione del nocciolino secondo Garrido et al. (4))

Regolando il flusso d'aria per ottenere le temperature ottimali di gassificazione indicate nella Foto 1, la composizione del syngas è stata: 20,5% CO; 8,2% H2; 2,2% CH4 ; 0,9% CnHm; 65,1% N2 ; 0,1% O2 . Come si può facilmente intuire, una percentuale di azoto così elevata è il risultato di utilizzare aria come agente gassificante. L'utilizzo di aria facilita la costruzione e l'operazione, ma riduce drasticamente il potere calorifico del syngas, perché l'aria è composta al 78% da N2 che sottrae calore latente al processo ed è inerte. La gassificazione con ossigeno, oppure una miscela di ossigeno e vapore surriscaldato, produrrebbe un syngas più ricco di H2 e CH4, libero da N2, a scapito di aumentare la complessità dell'impianto ed il suo costo operativo.

Nel caso di studio citato, il gassificatore è stato riempito con 50 chilogrammi di nocciolino, necessari per portarlo a regime. Raggiunte le temperature ottimali dopo circa 90 minuti, l'alimentazione è di 2 chilogrammi/ora e la portata d'aria ottimale è pari a 0,1 Nm3/minuto. Lo studio citato non specifica quale sia stata la portata di syngas in uscita né il suo Pci. Possiamo facilmente stimare la portata in 0,1198 Nm3/minuto perché conosciamo il tenore d'azoto nell'aria e nel gas.

Il Pci, invece, si può calcolare come la somma proporzionale dei Pci dei gas combustibili (assumendo la piccola percentuale di idrocarburi superiori come se fosse di solo etano):

Pcisyngas = 0,205 x 12,56 + 0,082 x 10,8 + 0,022 x 35,892 + 0,009 x 63,8 = 4,82 MJ/Nm3 = 1,34 kWh/Nm3

Con questi dati, possiamo calcolare l'efficienza del processo. Sappiamo che l'alimentazione è stata di 2 chilogrammi/ora, ma lo studio non specifica l'umidità del materiale. Supponiamo che si trattasse di nocciolino con 12% di umidità, quindi Pci = 4,87 kWh/chilogrammo t.q..

L'efficienza di conversione è pari a:

η = (60 x 0,1198 x 1,34) / (2 x 4,87) = 98,8%

Come accade in tutta la letteratura scientifica sulla gassificazione della biomassa, tale calcolo non tiene conto del consumo elettrico del gassificatore, rappresentato dalla soffiante, le coclee per il dosaggio del nocciolino e la raccolta delle ceneri, ed il sistema di pulizia del syngas, né del Pci residuo del biochar, la cui produzione sembra essere trascurabile. Inoltre, è molto probabile che il nocciolino utilizzato per le prove avesse meno del 12% di umidità. In tale caso, il rendimento risulterebbe minore del 98%, con un minimo dell'87,2% nel caso -improbabile - che le prove fossero state condotte con nocciolino perfettamente secco, il cui Pci è pari a 5,83 kWh/chilogrammo.

Conclusioni

Il vantaggio principale della gassificazione rispetto alla combustione diretta è che consente - teoricamente - una maggiore efficienza di combustione, perché il syngas si potrebbe utilizzare in caldaie a condensa, che hanno rendimenti dell'ordine di 105-110%. Il rendimento complessivo sarebbe di 98,8% x 105% = 103%, contro il 90% tipico delle caldaie a biomassa moderne. Un vantaggio marginale proviene dal residuo di biochar che si raccoglie assieme alle ceneri, utilizzabile in agricoltura come ammendante. La gassificazione fornisce inoltre maggiore flessibilità di utilizzo: il syngas è in grado di alimentare cogeneratori endotermici - a pistone o turbina -; processi di sintesi di biocarburanti; e biometanazione, argomento a cui sarà dedicato un futuro articolo.

Leggi anche Il biometanolo che non c'è

Gli svantaggi che finora hanno frenato la diffusione di questa tecnologia sono: il tempo necessario per l'avviamento del gassificatore fino a raggiungere una produzione stabile; il basso Pci del syngas, che richiede bruciatori speciali; la presenza di CO (monossido di carbonio), che rappresenta un pericolo per le persone in caso di fughe di gas; il maggiore consumo elettrico ausiliare; la maggiore complessità del sistema di controllo; il maggiore investimento iniziale e lo spazio occupato a parità di potenza termica; e infine - aspetto non trascurabile sia per complessità impiantistica che per costo operativo - la necessità di eliminare accuratamente le impurità tipiche del syngas, quali catrame e polveri.

Infine, sembra che esista ancora un certo margine per il miglioramento tecnologico dei gassificatori, almeno quelli di piccola scala. Dalla bibliografia consultata non risulta che essi siano adeguatamente coibentati né che abbiano alcun scambiatore per recuperare il calore latente del syngas in uscita. In base alla conoscenza dell'autore rimane ancora inesplorata la possibilità di abbinare il funzionamento dei gassificatori di biomassa ai - futuri - impianti di produzione di "idrogeno verde" che - se mai dovessero diventare una realtà largamente diffusa - produrrebbero grandi quantità di ossigeno come sottoprodotto dell'idrolisi.

Leggi anche Idrogeno da biomasse e Green Deal

La disponibilità di ossigeno a costo quasi nullo consentirebbe di produrre un syngas privo di azoto, arricchito dall'idrogeno derivante dall'elettrolisi, più simile al cosiddetto "gas di città" (ottenuto dalla distillazione a secco del carbone) di quanto lo sia il syngas.

Bibliografia

(1) Agostino Tombesi e Riccardo Gucci, Ciclo di sviluppo del frutto, Accademia Nazionale dell'Olivo e dell'Olio

Spoleto, Collana divulgativa dell'Accademia Volume 2, 2011.

(2) P. Proietti, L. Nasini, L. Ilarioni, S. Salah, A. Taticchi, B. Sordini e M. Servili, Utilizzazione e valorizzazione delle sanse e della acqua di vegetazione, Accademia Nazionale dell'Olivo e dell'Olio di Spoleto, Collana divulgativa dell'Accademia Vol. 22, 2012.

(3) Dott. Agr. Massimo Schirò, Valutazione dell'attitudine delle sanse vergini alla conversione in energia, Tesi di Dottorato di Ricerca in "Frutticoltura Mediterranea", Università di Palermo, 2011-2012.

(4) Garrido, L., Cueva, M., Sánchez, Start-up Procedure for a Downdraft Biomass Gasifier Using Olive Stones; S.31st European Biomass Conference and Exhibition, ISBN 978-88-89407-23-3, scaricabile gratuitamente dopo la registrazione.