Sotto tali condizioni si decompone parzialmente la cellulosa e si volatilizza la emicellulosa, rendendo un prodotto con le seguenti caratteristiche:

- Più facile da macinare e pellettizzare rispetto al legno. Ciò consente un notevole risparmio di energia nella fabbricazione di pellet e bricchette, e la possibilità di sostituire il carbone fossile nelle centrali termoelettriche.

- Poco igroscopico, quindi si conserva a lungo perché non soggetto ad attacchi di muffe o microrganismi.

- Più leggero rispetto al legno da cui proviene perché la parziale volatilizzazione dell'ossigeno e dell'idrogeno aumenta la porosità del materiale.

- Maggiore Pci perché ha un tenore di carbonio più elevato. La torrefazione di biomasse legnose porta il Pci dai 17-19 MJ/chilogrammi SS abituali fino a 18-23 MJ/chilogrammi SS del prodotto finito. L'aumento di Pci comporta un minore costo di trasporto a parità di energia finale prodotta nell'impianto utilizzatore.

- Caratteristiche di combustione indipendenti dalla biomassa di origine. Ciò consente di utilizzare prodotti da provenienze diverse, anche in miscele, nella stessa camera di combustione. Poiché la qualità del prodotto si può controllare mediante i parametri di processo, la torrefazione rende utilizzabili biomasse di basso costo, ma di difficile gestione allo stato grezzo: bagasse, miscanto, canne, ramaglie, Forsu, stocchi e tutoli di mais, vinacce, ecc. Ad esempio, le bucce di pomodoro sono facilmente putrescibili e difficili da valorizzare nonostante abbiano un potenziale energetico interessante. La torrefazione a 217°C di 1 tonnellata di tale sottoprodotto produce 18,8 chilogrammi di combustibile pellettizzato, avente un contenuto energetico pari a 515 MJ, ovvero equivalente a 17 chilogrammi di carbone (Rif. [i]).

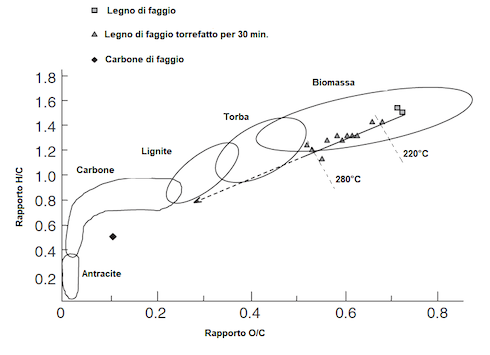

Da un punto di vista chimico, la qualità di un combustibile solido è migliore quanto più bassi siano i rapporti H/C e O/C. Questo concetto è illustrato nel diagramma di van Krevelen (Foto 1). Si osserva che la composizione chimica del legno di faggio torrefatto è più simile a quella della legna senza trattamento, benché le sue caratteristiche fisiche - bassa umidità e igroscopicità, fragilità, alto Pci - siano più simili a quelle del carbone corrispondente.

Foto 1: Diagramma di van Krevelen

(Fonte foto: Adattamento dell'autore, tratto dal (Rif. [ii]))

Clicca sull'immagine per ingrandirla

Un sistema di torrefazione della biomassa consiste in cinque stadi (Rif. [iii]):

- Riscaldamento fino a 100°C che innesca l'evaporazione dell'umidità adsorbita nei pori della biomassa.

- Essiccazione a temperatura costante. Raggiunti i 100°C, la temperatura rimane costante finché tutta l'umidità non è evaporata.

- Disidratazione, ovvero perdita dell'acqua legata chimicamente ai polisaccaridi che costituiscono la biomassa. Tale processo avviene solitamente fra 100°C e 200°C.

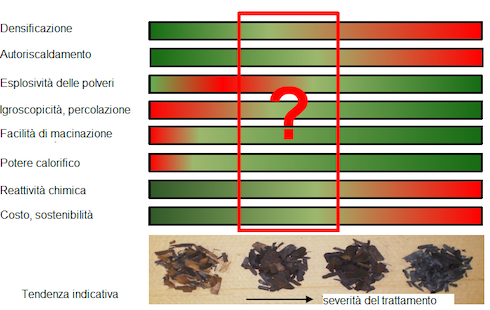

- Torrefazione. Oltre i 200°C parte della biomassa inizia a volatilizzare, producendo CO, CO2, H2O e acidi volatili. Il reattore viene controllato in modo che la temperatura si mantenga al livello ottimale, in genere fra 200°C e 300°C. La combinazione ottimale di temperatura e tempo di reazione, cioè quella che massimizza il Pci con la minima perdita di massa durante il processo, si determina in laboratorio per ogni tipo di biomassa (Foto 2).

- Raffreddamento veloce del prodotto sotto i 200°C. Questo è di fondamentale importanza perché la biomassa a temperatura maggiore di 200°C può accendersi spontaneamente quando viene a contatto con l'aria.

Foto 2: Cambiamento delle caratteristiche del prodotto finale in funzione della severità del trattamento, ovvero la combinazione di temperatura e tempo

(Fonte foto: Jaap Kiel (Rif. [iv]), traduzione dell'autore)

Clicca sull'immagine per ingrandirla

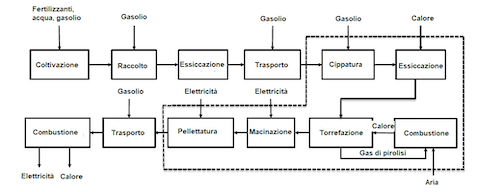

Il calore e l'atmosfera priva di ossigeno, necessari per il trattamento, in genere si ricavano dalla combustione dei gas prodotti durante la fase di torrefazione. Il bilancio energetico complessivo del processo è molto favorevole: in linea di massima, si può ritenere che il processo di torrefazione si autoalimenta con l'energia del proprio syngas. Uno studio condotto dall'Università del Michigan (Rif. [v] e Foto 3) dimostra che l'Energy return of investment (Eroi), ovvero l'energia ricavata rispetto al consumo di energia fossile dell'intera filiera, è compreso fra 6 (solo produzione di energia elettrica) e 9 (cogenerazione con utilizzo di tutto il calore) nel caso di una centrale di generazione e teleriscaldamento alimentata con legno di pioppo torrefatto. Lo studio dimostra che, nelle condizioni del Michigan, la centrale a biomassa torrefatta è più sostenibile di un parco eolico di pari potenza, che dovrebbe essere affiancato ad una centrale a gas a ciclo combinato per garantire la continuità di generazione ed il calore per il sistema di teleriscaldamento.

Nel contesto dello studio, i vantaggi della biomassa torrefatta rispetto al legno sono: non richiede alcuna modifica della centrale a carbone esistente, si può stoccare per lunghi periodi senza pericolo di attacco di funghi o insetti, non assorbe più del 3% di umidità e quindi si può stoccare all'aperto, la pezzatura uniforme - pellet o bricchette - favorisce una migliore regolazione del sistema di combustione, la pellettizzazione o bricchettatura richiede meno energia rispetto a quella del legno.

Foto 3: Flussi di materia ed energia per l'alimentazione di una centrale termoelettrica con biomassa di pioppo torrefatta

(Fonte foto: Adattamento grafico dell'autore)

Clicca sull'immagine per ingrandirla

I reattori industriali per la torrefazione di biomassa possono essere di cinque tipi:

- Batch. Il processo è identico a quello della produzione di carbone, ma alle temperature più basse, tipiche della torrefazione. Molto semplice ma energeticamente più inefficiente rispetto al processo continuo perché bisogna aspettare che si raffreddi il forno prima di poter scaricare il prodotto.

- Reattore rotante (detto anche Trommel, tamburo in tedesco). È un lungo cilindro rotante orizzontale nel quale si carica la biomassa fresca da un estremo e si scarica il prodotto torrefatto dall'estremo opposto. Il riscaldamento della biomassa può avvenire esternamente, oppure mediante l'iniezione di gas di combustione caldo.

- Reattore a letto fluidizzato. In questo caso si tratta di un cilindro verticale nel quale si carica dall'alto la biomassa finemente triturata e si inietta dal basso il gas inerte caldo.

- Reattore a trasportatore. La biomassa transita per un tempo predefinito all'interno di un forno orizzontale, tenuto alla temperatura di processo ottimale. L'organo trasportatore può essere una coclea o un nastro metallico.

- Reattore a camere separate. La biomassa si carica dall'alto. Dei dischi rotanti molto lentamente fanno cadere la biomassa da una camera a quella successiva, con temperature via via crescenti. Le ultime camere invece consentono il raffreddamento dalla biomassa, prima del suo scarico dal basso.

Sorge spontaneo domandarsi: se la torrefazione è così conveniente, perché non si vedono più impianti? Il fatto è che si tratta di un processo semplice in apparenza, ma difficile da implementare e stabilizzare in grande scala.

Alcune delle sfide tecnologiche per garantire la reddittività di un impianto di torrefazione sono:

- La gestione dei gas sprigionati durante il processo. Tali gas hanno un discreto potere calorifico, sufficiente per garantire l'autosostenibilità del processo. Purtroppo, sono anche molto reattivi, per cui tendono a polimerizzare, formando depositi di catrame. Per evitare la formazione di catrame, la combustione di tali gas richiede un certo eccesso di ossigeno, che però rende il gas di scarico inadatto per il suo utilizzo come atmosfera inerte per il processo.

- Per risolvere il problema precedente, alcuni impianti sono dotati di generatori di azoto. Il gas di scarico viene dunque bruciato esternamente, riscaldando l'azoto mediante uno scambiatore di calore. Questo abbassa il rendimento energetico ed aumenta i costi di installazione ed operazione.

- Per raggirare il problema dell'eccesso d'aria, è stata proposta l'ossidazione catalitica dei gas di scarico. Tale processo genera un flusso di gas inerte ad alta temperatura, privo di ossigeno. L'impianto diventa però più costoso e difficile da gestire.

- La biomassa in uscita deve essere raffreddata velocemente in atmosfera anossica al di sotto dei 200°C, che è il punto di autoignizione del legno. In alcuni impianti industriali si sono verificati incendi perché la biomassa torrefatta calda è entrata a contatto con l'aria all'uscita dal reattore.

Alla data odierna, solo una manciata di impianti di torrefazione opera con successo in Europa producendo pellet o bricchette: tre nei Paesi Bassi, uno in Spagna, Svezia, Austria e Portogallo rispettivamente.

Bibliografia

[i] G. Toscano, A. Pizzi, E. Foppa Pedretti, G. Rossini, G. Ciceri, G. Martignon, D. Duca, Torrefaction of tomato industry residues, Fuel, volume 143, 2015, pages 89-97, ISSN 0016-2361.

[ii] Mark J. Prins, Krzysztof J. Ptasinski, Frans J.J.G. Janssen, More efficient biomass gasification via torrefaction, Energy, volume 31, Issue 15, 2006, pages 3458-3470, ISSN 0360-5442.

[iii] Ribeiro, J.M.C.; Godina, R.; Matias, J.C.d.O.; Nunes, L.J.R. Future perspectives of biomass torrefaction: review of the current state-of-the-art and research development. Sustainability 2018, 10, 2323.

[iv] Jaap Kiel, Torrefied biomass: current focuses of research. Ibtc/Etip Bioenergy webinar torrefaction: opportune time for development, 7 april 2021.

[v] Kristen M. Parkhurst, Christopher M. Saffron, Raymond O. Miller, An energy analysis comparing biomass torrefaction in depots to wind with natural gas combustion for electricity generation, Applied Energy, volume 179, 2016, pages 171-181, ISSN 0306-2619.