In questo articolo analizzeremo con senso critico le diverse alternative tecnologiche, commerciali e in sviluppo, nel tentativo di prevedere quali potrebbero essere le tendenze future nel mercato delle biomasse e del biogas.

Meglio il metano o l'idrogeno?

L'economia basata sull'idrogeno è solitamente il cavallo di battaglia dei "guru" dello sviluppo sostenibile e dei politici a caccia di voti fra l'elettorato ecologista. Si dà il caso però che la maggioranza dei saggisti, promotori della "green economy", come - per citare solo uno - Jeremy Rifkin, non siano ingegneri bensì economisti. Il loro intento è lodevole, ma i presupposti sui quali basano i loro modelli di sviluppo dell'economia ad idrogeno sono piuttosto semplicistici.Analizziamone alcuni, osservando i rispettivi punti deboli:

- "La combustione dell'idrogeno produce energia senza emettere CO2, quindi l'idrogeno è un ottimo vettore energetico per rimpiazzare i carburanti fossili". Vero, ma è tecnicamente molto difficile, se non impossibile, convertire un motore a benzina o diesel per farlo funzionare a idrogeno. L'efficienza dei motori termici ha un limite teorico previsto dal Teorema di Carnot, difficilmente potrebbe superare il 50%. L'efficienza di conversione è compresa fra il 20% (prototipi di auto con motore Otto ad idrogeno) ed il 52% (centrale elettrica a triplo ciclo combinato, funzionante in Siberia). A Marghera (Ve) l'Enel inaugurò nel 2010 la prima centrale ad idrogeno del mondo, per poi chiuderla a gennaio del 2018 dopo aver speso 50 milioni di euro nella ricerca.

- "L'idrogeno potrebbe sostituire il metano, sfruttandone le infrastrutture esistenti". Ragionamento superficiale, concettualmente vero, ma inapplicabile nella pratica. Il Pci (Potere calorifico inferiore) del gas naturale è di 47,7 MJ/kg, quello del Gpl è di 46,1 MJ/kg, quello del metano puro è di 50 MJ/kg e quello dell'idrogeno è di 120 MJ/kg. Detto così, sembra che l'H2 sia migliore perché ha un Pci doppio rispetto agli idrocarburi. Nella pratica però una bombola di Gpl da 10 kg è fatta di acciaio comune di almeno 1,5 mm di spessore, tipicamente 2 mm (norma UNI EN 1442:2017: Attrezzature e accessori per Gpl - Bombole trasportabili e ricaricabili di acciaio saldato per gas di petrolio liquefatto (Gpl) - Progettazione e costruzione). Un cilindro di gas naturale o metano da 10 kg di capacità ha all'incirca lo stesso volume di una bombola di Gpl equivalente, ma deve essere realizzato in materiale composito, di 6 mm di spessore, per poter resistere la pressione di 200 bar necessaria a contenere detta massa in un volume ragionevolmente pratico per l'utilizzo (norma UNI EN ISO 11439:2013, Bombole per gas - Bombole ad alta pressione per stoccaggio di gas naturale utilizzato come carburante a bordo di autovetture). Considerando l'elevato Pci dell'idrogeno, basterebbero 4,2 kg di questo gas per immagazzinare e trasportare la stessa quantità di energia di una bombola da 10 kg di Gpl o metano. Ci sono però due grosse limitazioni, una tecnica e l'altra fisica, che rendono tale obiettivo irrealizzabile:

• I metalli diventano fragili a contatto con l'idrogeno e perciò le bombole devono essere costruite in materiali compositi o leghe speciali (norma UNI EN ISO 11114-4:2017 Bombole trasportabili per gas - Compatibilità dei materiali della bombola e della valvola con i gas contenuti - Parte 4: Metodi di prova per la scelta dei materiali metallici resistenti all'infragilimento da idrogeno).

• La densità dell'idrogeno è bassissima, circa 0,090 kg/Nm3. A titolo comparativo, la densità dell'aria è di circa 1,25 kg/Nm3 e quella del metano di 0,702 kg/Nm3. Per poter contenere 4,2 kg di idrogeno sarebbero necessarie ben cinque bombole da 50 litri l'una, a 200 bar di pressione (si veda la scheda tecnica dell'idrogeno in bombole commerciali della Air Liquide).

Lo svantaggio dell'idrogeno, rispetto al Gpl o al metano, è legato al suo elevato volume: per distribuirlo in bombole servirebbe un volume di stoccaggio all'incirca sette volte maggiore a parità di potere calorifico. Distribuirlo mediante l'attuale sistema di gasdotti sarebbe impossibile: essi sono realizzati in acciaio, che diventerebbe fragile. Inoltre, anche se si riuscisse in qualche modo a convogliare H2 in sicurezza con gli attuali metanodotti, come propongono il Rifkin e il menzionato studio dell'Iea, la quantità di energia effettivamente resa all'utente finale, in una unità di tempo, sarebbe molto minore rispetto a quella attualmente fornita dal metano. Questo perché la portata nominale di un gasdotto non dipende dal gas, bensì dalla sua sezione e lunghezza, nonché pressione di esercizio. A conti fatti: 1 Nm3 di metano equivale a circa 700 g, quindi contiene 35 MJ di energia termica potenziale, mentre 1 Nm3 di idrogeno equivale a 90 g, quindi contiene 10,8 MJ.

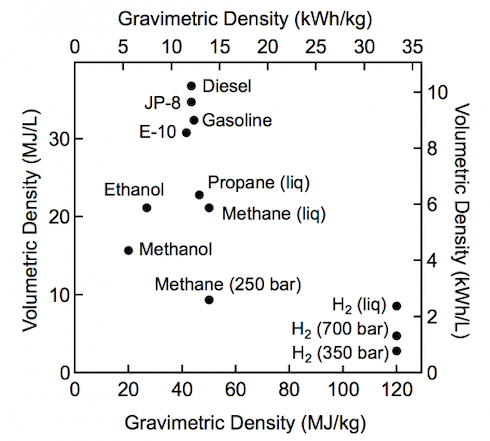

La Foto 1 chiarisce il concetto di densità di energia: questa si può esprimere in termini gravimetrici o volumetrici. Molto spesso gli autori che vogliono esaltare il potenziale dell'idrogeno come vettore energetico mettono in risalto l'elevata densità energetica dell'idrogeno in termini gravimetrici, omettendo, però, di segnalare la bassa densità in termini volumetrici. Questo è probabilmente il motivo principale per cui l'economia dell'idrogeno non è mai diventata una realtà.

Foto 1: Densità energetica di diversi combustibili, espressa sia in MJ/litro che MJ/kg. Si osservi come l'idrogeno è all'estremo destro inferiore: densità molto alta in termini massici, ma molto bassa in termini volumetrici

(Fonte foto: US department of Energy, Fuel Cell Office)

- "La cella a combustione di idrogeno (detta anche pila ad idrogeno) è il dispositivo di generazione elettrica più efficiente possibile, quindi, a parità di potenza, serve molto meno idrogeno di qualsiasi altro combustibile". Parzialmente vero, perché i combustibili convenzionali vengono utilizzati piuttosto per produrre calore che per generare elettricità; e l'utilizzo dell'idrogeno in una caldaia, forno o bruciatore, oltre al fatto che la sua temperatura di fiamma è molto alta e potrebbe fondere il focolare è soggetto alle limitazioni fisiche esposte al punto precedente. Nell'ipotesi di utilizzare l'idrogeno solo per generazione elettrica, nella pratica è anche difficile implementare le celle a combustibile. La massima efficienza teorica delle pile ad idrogeno è pari all'85%. In definitiva, le migliori celle ad idrogeno costruite fino ad oggi hanno efficienze tra il 40%-60%. Certamente meglio rispetto ai gruppi generatori con motori termici, specialmente se consideriamo che la cella ad idrogeno è molto compatta e non ha parti mobili. Però, il fattore limitante alla diffusione di tale tecnologia su larga scala è logistico: per poter raggiungere alte efficienze è necessario utilizzare elettrodi di platino e altri materiali estremamente rari. Un'altra tecnologia, detta Sofc (Solid oxide fuel cell) utilizza catalizzatori più abbondanti ed economici, ma funziona solo ad alte temperature (500 °C-800 °C) e di conseguenza il suo rendimento di conversione è basso, quindi il suo impiego si giustifica solo per cogenerazione, quando è possibile utilizzare anche il calore per qualche scopo. Infine, la maggiore efficienza della pila ad idrogeno rispetto al motore termico è limitata solo alla generazione elettrica. Si consideri invece il seguente ciclo di vita completo, applicato ad un veicolo a celle d'idrogeno: generazione elettrica (fotovoltaica, eolica o qualsiasi altra rinnovabile), elettrolisi dell'acqua, compressione dell'idrogeno, trasporto e stoccaggio, combustione nella cella e inverter per convertire la corrente continua prodotta da una cella in corrente alternata utile. Se si considera il ciclo completo, l'efficienza globale può essere dell'ordine di 35% (Fuel cell vehicles: Status 2007, Rittmar von Helmolt, UlrichEberle).

A titolo comparativo: il parco delle automobili prodotte dopo il 2000 ha un'efficienza motrice media (tank to wheel nel gergo dell'analisi del ciclo di vita) di circa 40% (Energy future: Think efficiency, American physical society, September 2008), ma se consideriamo anche la produzione e distribuzione del carburante, l'efficienza globale del ciclo basato sul petrolio (well to wheel) scende al 25%. Si osserva che la differenza fra auto a celle d'idrogeno e auto convenzionale è troppo piccola per giustificare l'implementazione su larga scala di un sistema energetico basato sull'idrogeno.

In linea di massima, e considerando lo stato attuale della tecnica, l'unico vantaggio dell'idrogeno rispetto al gas naturale è quello di non emettere CO2, perché la sua maggiore efficienza di conversione viene vanificata dai maggiori costi di produzione, trasporto e impianto.

Per contro, se compariamo l'idrogeno con il biometano, quest'ultimo risulta sicuramente più pratico e conveniente per i seguenti motivi:

- Sebbene la combustione del biometano emetta CO2, tali emissioni sono neutre, cioè non alterano il bilancio di carbonio atmosferico perché provengono da biomasse a breve ciclo di vita e non da combustibili fossili.

- La densità energetica del biometano (espressa in MJ/m3 anziché in MJ/kg) è maggiore di quella dell'idrogeno. Il metano compresso a 250 bar ha una densità energetica pari a 10 MJ/litro, contro 5 MJ/litro dell'idrogeno compresso a 700 bar. A titolo comparativo, il gasolio ha circa 38 MJ/litro (Foto 1), ciò che spiega la minore autonomia delle auto a metano rispetto a quelle diesel o benzina.

- Il metano non fragilizza i metalli, quindi si può usare acciaio comune per costruire i serbatoi e le condotte.

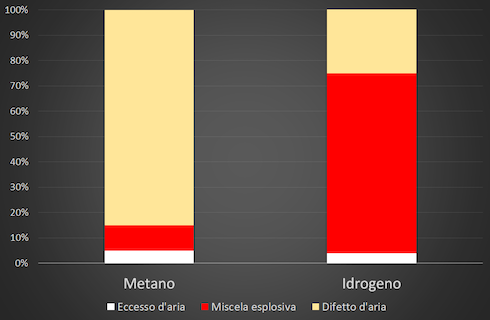

- Il range di esplosività del metano è limitato, compreso fra il 5% ed il 15% in volume, mentre quello dell'idrogeno è molto largo, compreso fra il 4% ed il 75 % in volume, Foto 2. La maggiore pericolosità dell'idrogeno comporterebbe dunque maggiori costi impiantistici rispetto al metano per poter garantire la sicurezza dell'utente.

Foto 2: Comparazione fra gli intervalli di esplosività dell'H2 e del CH4

(Schema dell'autore, fonte dei dati Matheson gas)

L'idrogeno e le bioenergie

Ora che conosciamo i chiaroscuri della tecnologia dell'idrogeno, possiamo analizzare le diverse opzioni applicabili - in teoria - al settore agroenergetico.

- Dark fermentation. Si tratta di un processo fermentativo, molto simile alla digestione anaerobica - di fatto è una digestione anaerobica interrotta al primo stadio - che produce bioidrogeno, cioè una miscela di H2 e CO2. L'effluente è un digestato acido, per cui è suscettibile di ulteriore fermentazione acetoclastica per produrre CH4. Nonostante le affermazioni di molti "papers" di ricerca, la Df non ha avuto successo commerciale in quanto, da sola, non offre particolari vantaggi. È vero che la combustione del bioidrogeno emetterebbe meno CO2 rispetto a quella del biogas, ma poiché il digestato è ancora fermentescibile, può produrre ancora CO2 e CH4, esattamente quanto un digestore convenzionale. La Df è un processo che andrebbe visto nell'ottica di progettazione ottimale di un impianto di digestione anaerobica, aspetto però tralasciato dai costruttori di impianti.

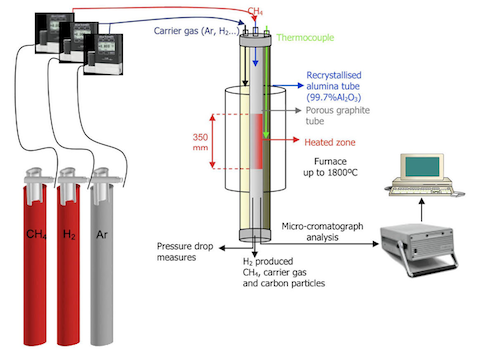

- Idrogeno da biometano. L'utilizzo industriale dell'idrogeno supera di gran lunga il suo potenziale commerciale come vettore energetico. Attualmente l'idrogeno viene prodotto in grande scala a partire da gas naturale. Tale metodo, noto come "steam reforming", si basa sulla reazione fra vapore d'acqua e CH4 ad alta temperatura, in presenza di un catalizzatore: CH4 + H2O <--> CO + 3H2. È un processo molto energivoro, che in ultima istanza produce tanta CO2 quanto la combustione diretta del CH4. E' auspicabile che gli sforzi della ricerca si concentrino sulla sperimentazione di metodi potenzialmente più efficienti ed ecocompatibili. Un gruppo multidisciplinare (Hydrogen production via methane pyrolysis in a liquid metal bubble column reactor with a packed bed, T. Geißler et al. Chemical Engineering Journal, Volume 299, 1 September 2016, Pages 19200) ha sviluppato la tecnologia nota come pirolisi del metano. Consiste nel fare gorgogliare metano in un reattore pieno di stagno fuso a 800 °C e rondelle di quarzo. Sotto tali condizioni il metano si scinde, liberando l'H2 e lasciando un deposito di C puro che galleggia sullo stagno fuso. Un altro progetto, coordinato dal premio Nobel italiano Carlo Rubbia e condotto al Ciemat di Madrid, consiste nel far passare una miscela di CH4 ed un gas portatore (Ar, Ne, He…) attraverso un reattore di grafite poroso, riscaldato a 1700 °C (Foto 2), ottenendo all'uscita una miscela di H2 e particelle di carbonio, trascinate dal gas inerte.

Foto 3: reattore per il cracking termico del CH4

(Fonte foto: Experimental analysis of direct thermal methane cracking. A. Abánades et al. , Fuel and Energy Abstracts 36(20):12877-12886 · October 2011)

- Idrogeno da acqua e CO (prodotto dalla combustione incompleta di biomasse). Tale processo è noto come "water shift reaction". Si basa su una -apparentemente semplice - reazione, scoperta nel 1780 dal chimico italiano Felice Fontana: CO + H2O <--> CO2 + H2. La miscela risultante, nota come syngas, è utile per la sintesi di biocarburanti mediante il processo Fischer-Tropf. Funziona bene con carbone (fossile) ma i risultati ottenuti con biomasse sono stati fallimentari. Si veda l'articolo Che fine ha fatto il miscanto?

- Cella di combustibile a carbonati fusi. Si tratta di una tecnologia nuova, che verrà testata nella centrale di biomassa della Drax Plc in Inghilterra. Si tratta di una tecnologia a tre stadi. Prima si fanno reagire metano e acqua, secondo la reazione di steam reforming spiegata al punto Idrogeno da biometano. Il syngas così prodotto passa alla cella di carbonati fusi, dove reagisce con CO2 e O2 provenienti dai fumi della centrale a biomassa. All'interno della cella a combustibile si formano CO2 e acqua, producendo energia elettrica. Dalla cella esce una miscela di CO2 pura - da utilizzare per coltivazioni in serra o altri scopi - e vapore d'acqua, facilmente separabile per semplice condensazione. Il video in questa pagina illustra il funzionamento.

- Reforming catalitico del biogas. L'obiettivo del progetto di ricerca Bionico è produrre H2 per scopi industriali, direttamente negli impianti di biogas. Si tratta di un particolare reattore catalitico, che produce syngas a partire dal biogas, e successivamente separa l'H2 mediante apposite membrane selettive (video che segue). Il gas refluo è una miscela di CO, CO2 e CH4, eventualmente utilizzabile in un cogeneratore convenzionale o in una caldaia.

- Bioupgrading del biogas. Il processo è stato descritto in dettaglio in La valorizzazione della CO2 e P2G, la nuova frontiera delle agroenergie. È la filosofia opposta a quella del progetto Bionico: partendo da H2 (prodotto in situ, preferibilmente mediante idrolisi con energia fotovoltaica o eolica) e CO2 dal biogas, si produce ulteriore CH4 da sfruttare come vettore energetico sostitutivo della benzina.

Conclusioni

Le reazioni fra idrogeno e carbonio sono reversibili, per cui sono possibili processi tendenti ad ottenere CH4 a partire da CO2 e H2, o viceversa, ad ottenere H2 e C o H2 e CO a partire da CH4. Malgrado le raccomandazioni politiche della Iea e le ideologie dei "guru" della green economy, è improbabile che l'H2 diventi un vettore energetico sostitutivo dei combustibili fossili, perché la sua bassa densità energetica volumetrica rende impraticabile il suo stoccaggio e trasporto. Al contrario, la trasformazione di biogas in H2 per scopi industriali potrebbe diventare un possibile sbocco commerciale per gli impianti agroenergetici, perché è più ecocompatibile rispetto all'attuale processo di steam reforming.La fattibilità di tale business è limitata all'esistenza di un utilizzatore industriale non troppo distante dal digestore, per minimizzare il costo dello stoccaggio e trasporto dell'idrogeno. Tale tecnologia però non è ancora matura. Il sistema P2G, con produzione in situ di H2 da fonti rinnovabili, sembra per ora l'opzione più pratica per valorizzare la CO2 ed immagazzinare gli eccedenti di produzione eolica e fotovoltaica, massimizzando la produzione di biometano in grado di sostituire direttamente il gas naturale o i carburanti per autotrazione.