Descrizione, impieghi e storia del biobutanolo

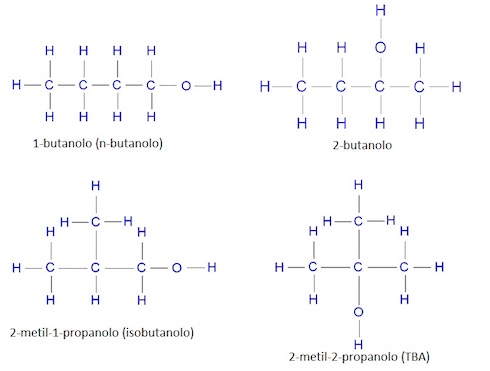

Il butanolo è un alcol avente quattro atomi di carbonio. A seconda della posizione del gruppo OH che caratterizza gli alcoli, gli isomeri del butanolo - cioè le possibili combinazioni di quattro atomi di carbonio - ricevono i seguenti nomi:- 1-butanolo (detto anche n-butanolo), quando il gruppo OH si trova in uno qualsiasi dei due estremi della catena;

- 2-butanolo, quando il gruppo OH si trova nel secondo atomo di carbonio della catena;

- 2-metil-1-propanolo (detto anche isobutanolo) nel quale la catena è ramificata ed il gruppo OH si trova in uno dei rami;

- 2-metil-2-propanolo (commercialmente chiamato anche TBA, dall'inglese tert-butyl-alcohol), è ramificato come il precedente, ma con il gruppo OH al centro.

(Fonte foto: Corso di chimica del Gcse (General certificate of secondary education), nomenclatura Iupac (International union for pure and applied chemistry) secondo il database PubChem

Il biobutanolo corrisponde al primo isomero, tutti gli altri sono prodotti sintetici o si trovano in natura in piccolissime quantità come, ad esempio, tracce di TBA che si trovano nei ceci e nella birra. Il butanolo è un prodotto chimico molto versatile, è impiegato come solvente per lacche e pitture, come materia prima per la produzione di plastificanti per gomma e plastiche, meno frequentemente si trova come aromatizzante in prodotti alimentari industriali e, negli ultimi anni, è cresciuto l'interesse per il suo utilizzo come additivo o sostituto della benzina.

A partire dagli anni '60, l'isobutanolo viene prodotto principalmente dal petrolio, ma la necessità di decarbonizzare il settore dei trasporti, assieme alle strategie militari per ridurre la dipendenza dalle importazioni di petrolio, costituiscono spinte importanti per lo sviluppo di tecnologie che consentono la sua produzione a partire da biomasse. Rispetto alla benzina, il biobutanolo ha lo svantaggio di un numero effettivo di ottani al motore un po' basso (78, contro 81-89 della benzina standard). Non può neanche reggere il confronto con l'etanolo (numero di ottani al motore 102), ma rispetto a quest'ultimo il butanolo presenta una serie di vantaggi: è poco igroscopico - quindi meno problemi di corrosione nel motore -; ha il 25% in più di Potere calorifico inferiore (Pci) ; è meno volatile - quindi più sicuro per lo stoccaggio e trasporto - e si può mischiare in proporzioni fino al 33% in volume con la benzina senza necessità di modificare i motori.

Al pari dell'etanolo, il biobutanolo è facilmente biodegradabile, per cui lo sversamento accidentale è meno nocivo per l'ambiente rispetto agli idrocarburi fossili.

I primi studi sulla produzione di biobutanolo furono condotti da Pasteur nel 1861, e successivamente da diversi ricercatori, ma solo nel 1916 cominciò la produzione industriale con il cosiddetto processo ABE (acetone-butanolo-etanolo) sviluppato dallo scienziato, inventore e politico Chaim Weizmann, più noto per essere diventato il primo presidente dello Stato d'Israele nel 1949, fino alla sua morte nel 1952. Il merito di Weizmann fu quello di riuscire ad isolare il Clostridium acetobutylicum, microrganismo responsabile della fermentazione ABE.

In verità, l'interesse principale per il processo ABE nell'Inghilterra della Prima guerra mondiale non era il biobutanolo, ma l'acetone, materia prima imprescindibile per la fabbricazione di cordite, l'esplosivo utilizzato per produrre le cartucce dei fucili e cannoni.

Ad ogni conto, Weizmann è considerato il padre dell'attuale concetto di bioraffineria, benché lui non abbia mai utilizzato tale termine. Uno dei suoi oltre cento brevetti in materia di biochimica industriale prevedeva la fabbricazione di gomma sintetica a partire dal biobutanolo.

Tecnologie per la produzione del biobutanolo

I lettori interessati troveranno una descrizione in italiano del processo ABE, accessibile al pubblico, nella tesi di laurea del dottor Alessandro Boffa, Politecnico di Milano. Il processo ABE, tale come sviluppato da Chaim Weizmann, è ormai in disuso per una serie di motivi pratici, fondamentalmente quattro:- Richiede amido o zucchero come materia prima, quindi i prodotti sono "carburanti di prima generazione", ai quali sono associati i noti problemi di Iluc (cambio indiretto di destinazione di uso dei terreni agricoli, direttiva 1513-CE) e sostenibilità dei biocarburanti (direttiva 652-CE). Si veda per approfondimenti l'atto del Governo n.369 del 18/01/2017.

- Richiede una coltura axenica (una unica specie di microrganismo) di Clostridium acetobutylicum. Negli impianti industriali succede che le colture vengano contaminate da altre specie, con la conseguente perdita di produttività.

- Il butanolo è tossico per lo stesso batterio, per cui non è possibile superare il 2% di concentrazione e di conseguenza sono necessari alti costi di distillazione per separare i prodotti della fermentazione dal medio di coltura.

- Il processo produce contemporaneamente 0,16 moli di acetone (9,28 g) 6 moli di butanolo (444 g) e 1 mole di etanolo (46 g) per ogni 12 moli di glucosio (2.160 g). I calcoli realizzati dall'autore sono basati su dati in ABE Fermentation From Low Cost Substrates, Kai Gao, 2016. In altre parole: l'efficienza di conversione dello zucchero in solventi è di circa il 36% e, inoltre, i tre prodotti devono essere a loro volta separati per distillazione frazionata o altri metodi, quindi i costi di processo aumentano ulteriormente.

Per sopperire alle suddette limitazioni, sono stati proposti diversi approcci alla produzione di biobutanolo, che elenchiamo brevemente qui sotto (Fonti: n-Butanol derived from biochemical and chemical routes: A review, di B. Ndaba, I. Chiyanzu e S. Marx e European Innovation and Technology Platform):

- Approccio di prima generazione: continua ad utilizzare zuccheri e amido da colture alimentari, ma procurando di aumentare l'efficienza del processo ABE. Tale incremento di efficienza si può ottenere mediante:

• L'impiego di ceppi selezionati di C. acetobutylicumo di colture miste dello stesso, assieme a C.beijerinckii e C. tyrobutyricum.

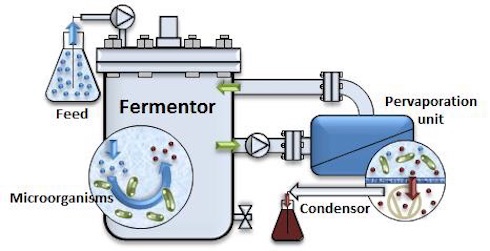

• L'efficientamento del processo può avvenire, ad esempio, rimpiazzando la classica fermentazione batch seguita da distillazione, con una fermentazione in continuo dotata di separazione mediante pervaporazione (Foto 2). - Impiego di materie prime di scarto, in modo da produrre biocarburante "di seconda generazione". Questo approccio si basa a sua volta su tre possibili opzioni:

• Impiego di effluenti saccarini o materie amidacee di scarto in un processo ABE adeguatamente adattato. Ad esempio, siero di latte (ricco di lattosio) o acque residue dell'industria delle bevande (ricche di glucosio e saccarosio) sono fra i substrati più studiati in questo senso. Ad esempio, durante la Prima e la Seconda guerra mondiale, il governo inglese utilizzò i frutti dell'ippocastano, raccolti dai cittadini nei parchi e nelle strade, per evitare di intaccare le risorse alimentari della popolazione. Seppur teoricamente possibile, tale approccio appare poco pratico per una produzione industriale moderna.

• Saccarificazione delle biomasse lignocellulosiche di scarto (paglia, segatura, ecc.) seguita da fermentazione ABE. Tale opzione è abbastanza immediata con le tecnologie commercialmente disponibili per la produzione di bioetanolo di seconda generazione.

• Utilizzo di altri batteri capaci di convertire direttamente la cellulosa in biobutanolo (ad esempio il TU-103, scoperto all'Università di Tulane) oppure di microorganismi geneticamente modificati (ad esempio, batteri come E.coli o lieviti come S. cerevisiae o perfino gli stessi Clostridi, come nel caso della inglese Green Biologics). - Il processo Abengoa. Tale approccio consiste nello sfruttare gli impianti esistenti per la produzione di etanolo (di prima o seconda generazione) utilizzando la classica fermentazione alcolica come primo stadio, per poi produrre il biobutanolo mediante la reazione di Gerbert, un processo di tipo catalitico (Fonte).

Il processo Abengoa non è ancora funzionante su scala industriale.

(Fonte foto: Process intensification in biobutanol production, Progetto di ricerca ButaNext)

Conclusione

Attualmente, i processi più diffusi nel mercato dei biocarburanti sono la distillazione di alcol e la produzione di biodiesel, entrambi di prima generazione, assieme alla produzione di biogas. Poco diffusa in Italia, ma più frequente nel Nord Europa, è la produzione di biocarburanti da pirolisi, mentre la Germania favorisce la gassificazione dei pellet di biomassa con annessa sintesi mediante il processo Fischer-Tropf.In linea di massima, ed escludendo la tecnologia Fischer-Tropf, tali processi sono alla portata di chiunque. Malgrado quanto tentino di far credere i costruttori di impianti e le loro associazioni di categoria, essi non richiedono complesse tecnologie né il ricorso a colture axeniche di microorganismi selezionati, né tantomeno a Organismi geneticamente modificati.

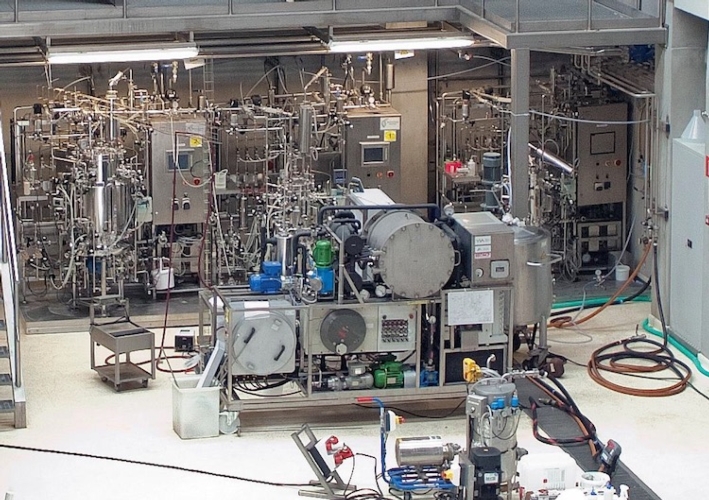

Basta una occhiata alla Foto di apertura dell'articolo per rendersi conto che, nonostante i vantaggi ambientali e operativi del biobutanolo, la complessità del processo rende molto improbabile una sua adozione nel breve termine da parte delle aziende agricole. Piuttosto, sembra il contrario: un processo abbastanza complicato crea forzosamente la dipendenza da poche aziende biotech iperspecializzate o da grandi multinazionali finanziariamente molto forti.

In ultima analisi, il ruolo delle aziende agricole verrebbe ridotto a quello di meri fornitori di biomasse, quindi il valore aggiunto rimarrebbe all'azienda di trasformazione. Per contro, gli eventuali produttori di biobutanolo - aziende petrolifere e biotech - non avrebbero modo di controllare la produzione della biomassa, quindi lo scenario più probabile sarebbe una inflazione dei prezzi per la concorrenza con gli impianti di biogas esistenti.

Questo forse spiega perché l'Unione europea non ha emanato direttive specifiche per incentivare la produzione di biobutanolo, mentre negli Usa la spinta proviene dall'ambito militare, intento a garantire l'indipendenza energetica in caso di conflitto globale.