La glicerina come vettore energetico

La glicerina residuale da biodiesel (Grdb) è un sottoprodotto potenzialmente interessante per usi energetici, per le seguenti caratteristiche:

- densità elevata (1.260 kg/m3), che si traduce in una minore incidenza nel costo di trasporto;

- alto potere calorifico (comparabile con il kerosene), ma scarsa infiammabilità, in quanto non è volatile, quindi sicuro da trasportare e stoccare;

- punto di ebollizione molto alto (290 ºC);

- al 100% biodegradabile e miscibile in acqua;

- bassa tossicità.

Per renderla un prodotto puro, utilizzabile nell’industria chimica, o farmaceutica, è necessario ricorrere alla sua distillazione sotto vuoto spinto, con un alto dispendio di energia elettrica. La temperatura di fiamma della glicerina pura è molto alta (oltre i 1.000 ºC) ma le impurità minerali che inevitabilmente contiene la Grdb (soda caustica, o cloruro di sodio, a seconda della sua origine) tendono a volatilizzare, per poi sublimare come scorie corrosive e abrasive nei tubi delle caldaie e scambiatori di calore. Un altro problema che impedisce l’utilizzo della Grdb come combustibile è il suo punto di congelamento a temperatura ambiente (18 ÷ 19 ºC); ciò ne complica la movimentazione, perché bisogna riscaldare il serbatoio e le tubazioni per renderla pompabile.

Gli svantaggi appena elencati, uniti all’elevata quantità disponibile (10% del volume di biodiesel prodotto), fanno della Grdb un sottoprodotto di basso costo, molto interessante per i gestori di impianti di biogas. Sebbene la glicerina pura sia biodegradabile al 100%, la Grdb è potenzialmente inibitoria per il processo di digestione anaerobica, anche se utilizzata in piccole quantità. L’utilizzo della Grdb in impianti di digestione anaerobica deve essere sempre preceduto da prove di digestione batch con un inoculo prelevato dallo stesso impianto. La necessità di tali prove deriva dal fatto che spesso la capacità acetogenica dell’ecosistema batterico degli impianti agricoli è scarsa, anche in impianti che funzionano apparentemente bene. Tale situazione, molto subdola e molto più frequente di quanto si pensi, non è identificabile con il test FOS/TAC (vedere il nostro articolo sulle limitazioni di quest’ultimo).

La ragione è facilmente spiegabile con la formula chimica della glicerina: C3H5(OH)3 . Trattandosi di un alcol composto da tre atomi di carbonio, uno dei primi prodotti della sua idrolisi è l’acido propionico, C3H6O2 . Quest’ultimo è un potente inibitore dell’attività batterica: infatti viene utilizzato nell’industria alimentare sotto il nome di “conservante E280” ed il suo sale, propionato di sodio, è noto come “conservante E281”. Invitiamo il lettore a diffidare delle affermazioni di sedicenti “esperti”, in genere intermediari di sottoprodotti, poiché più interessati alla vendita di substrati che all’efficienza del processo. Qualcuno di tali venditori è perfino arrivato a promuovere una partita di Grdb affermando, in modo un po’ sgrammaticato, che “la glicerina fa tutto metano”. Innanzi tutto, sfatiamo quest’ultima leggenda semplicemente analizzando la reazione globale di degradazione della glicerina, rappresentata schematicamente come segue:

4 C3H8O3 → 7 CH4 + 5 CO2 + 2 H2O

Teoricamente, il biogas prodotto dal glicerolo (puro!) sarà dunque composto per il 58,3 % di CH4 e il 41,6 % di CO2 e, per ogni kg di glicerolo, non è possibile ottenere più di 0,426 Nm3 di CH4.

La stechiometria non è un’opinione e non esiste alcun substrato in grado di rendere “tutto metano”!

La (apparentemente) semplice stechiometria della reazione, unita alla consuetudine (molto questionabile) diffusa in Italia, di voler gestire gli impianti di biogas in base a tabelline di potenziale metanogenico, può però indurre il gestore dell’impianto a incappare nel seguente, pericolosissimo, sillogismo:

“se una tonnellata di glicerolo rende 426 Nm3 di CH4 e una tonnellata di silomais rende 115 Nm3 di CH4, allora è possibile fare funzionare l’impianto con solo 13,5 tonnellate di glicerolo al giorno anziché le solite 50 di silomais”.

Il suddetto sillogismo è il tipico esempio di logica errata, nel quale due proposizioni -apparentemente vere- conducono a un risultato falso. In realtà succede che, per arrivare ai tre prodotti finali dell’equazione poc’anzi spiegata (CH4, CO2 e H2O), ci saranno diversi passaggi di degradazione della glicerina, ognuno dei quali sarà opera di un gruppo diverso di batteri, non sempre presenti, o attivi, nei digestori alimentati con letame e silomais.

Oltre all’inibizione biologica, causata dall’acido propionico formatosi nel primo dei passaggi di degradazione del glicerolo, dobbiamo considerare che il sottoprodotto proposto nel mercato italiano come cosubstrato da digestione anaerobica- non è mai glicerolo puro bensì Grdb, altrimenti non sarebbe possibile considerarlo “sottoprodotto”.

In genere, il glicerolo residuale contiene sapone, prodotto dalle reazioni secondarie del processo di transesterificazione (specialmente quando la materia prima del biodiesel contiene troppa umidità, o troppi acidi organici liberi) e, inoltre, contiene cloruro di sodio, oppure solfato di sodio -risultanti della neutralizzazione della soda caustica, utilizzata come catalizzatore del medesimo processo. I saponi, il cloruro di sodio come anche il solfato di sodio, sono inibitori dell’attività batterica.

A titolo d’esempio, la tabella 1 mostra un tipico referto d’analisi chimica di una partita di glicerina residuale.

Tabella 1: Esempio di composizione chimica di una partita di glicerina residuale

Composto Concentrazione (% sul t.q.)

Glicerina 80-85 %

Metanolo Max. 0,05%

Acqua 10%

Saponi Max. 12%

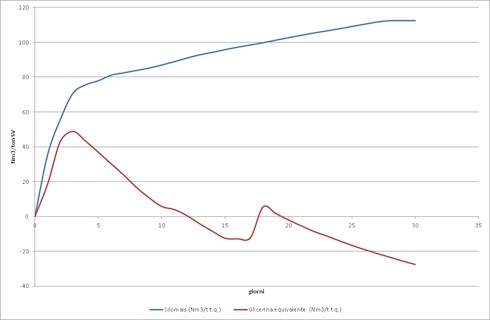

Poiché è lecito mettere in dubbio le considerazioni puramente teoriche, il gestore dell’impianto di biogas dovrebbe sempre tutelarsi, realizzando in laboratorio delle prove pratiche di digestione, per evitare spiacevoli sorprese. La figura 1 mostra il risultato di una prova di laboratorio, dalla quale si deduce cosa succederebbe in un impianto di biogas, nel caso in cui si sostituisse integralmente il silomais con una quantità equivalente di glicerina residuale. Per la prova con silomais sono stati utilizzati 93 g in un reattore batch da 2 litri con 1800 ml di inoculo (rapporto inoculo /substrato abituale nelle prove batch, I/S=3). Per la prova con glicerina residuale, avente una purezza pari al 73% (secondo il laboratorio del fornitore) è stata utilizzata la stessa quantità di inoculo ed un “equivalente di silomais” pari a 34 g di glicerina tale quale (risultante in un rapporto I/S= 3,62 e quindi a priori favorevole per una corretta digestione). Ciò nonostante, la figura 1 mostra eloquentemente il disastro che ha causato la glicerina residuale in tali condizioni.

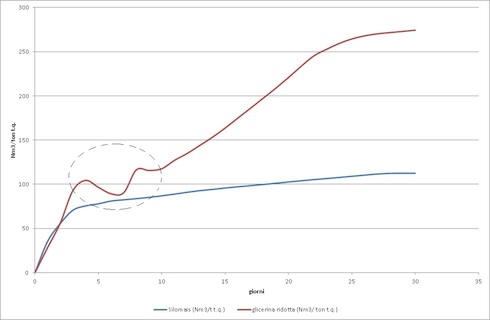

Parallelamente, è stata condotta una seconda prova, con lo stesso inoculo e la stessa glicerina, ma impiegando un rapporto I/S = 10, cioè solo 12 g di glicerina tale quale in 1800 ml di inoculo. In questo caso, l’inoculo è riuscito a digerire la glicerina ma con qualche difficoltà, come si può osservare dall’andamento irregolare della curva nella figura 2.

Inoltre, 30 giorni non sono bastati per la completa degradazione anaerobica della Grdb, fatto che si evince dalla quantità di metano prodotta (274 Nm3/ton t.q.), la quale è risultata minore di quella attesa (73% del valore teorico, 426 Nm3/ton t.q., ovvero 311 Nm3/ton t.q.). La discrepanza fra il valore atteso ed il valore riscontrato è pari al 13%, mentre il margine di errore dello strumento utilizzato è del 4%, quindi possiamo dedurre che perfino una dose così piccola come 12 g di glicerina in 1800 ml di inoculo, ha comunque un certo effetto inibitorio fra il 3º e il 7º giorno (cerchio tratteggiato nella figura 2) che ne impedisce la completa digestione nei classici 30 giorni di ritenzione, tipici della maggioranza degli impianti di biogas agricoli italiani.

Figura 2. Prova comparativa fra digestione anaerobica di silomais e di glicerina residuale, realizzata nelle stesse condizioni della prova riportata nella figura 1, ma con rapporto I/S =10

Considerazioni finali

La prova mostra come il silomais ha reso 112 Nm3/ton t.q., abbastanza in linea con il “valore di riferimento” utilizzato per il calcolo delle unità equivalenti (115 Nm3/ton t.q.) e compreso dentro del margine di errore dello strumento utilizzato. Per contro, la “glicerina equivalente” ha inibito la produzione metanigena già a partire dal terzo giorno di prova. Si ricorda che una curva di volume cumulato decrescente non ha alcun significato dal punto di vista fisico, semplicemente sta a indicare che il reattore “bianco” ha prodotto più metano del reattore con il campione di glicerolo, prova inequivocabile che quest’ultimo ha un effetto inibitore sull’attività batterica dell’inoculo. In altre parole, se il gestore dell’impianto non avesse realizzato prima questa prova e si fosse fidato di chi gli voleva vendere la glicerina -come sostituto integrale del silomais, avrebbe subìto un mese di fermo impianto, più un altro mese di mancato guadagno per ristabilire il normale funzionamento. Ridurre il dosaggio di glicerina nell’impianto migliorerebbe la digeribilità della stessa, ma comunque si osserverebbe un certo potere inibitorio, e la produzione totale di biogas con tale dosaggio sarebbe ben al di sotto della produzione nominale.

Possiamo dunque trarre due importanti conclusioni dalle prove poc’anzi descritte:

- Non è possibile rimpiazzare completamente il silomais con una quantità di glicerina teoricamente equivalente per ottenere la stessa produzione netta di metano.

- Esiste un limite massimo di glicerina digeribile completamente, che dipende dal volume del digestore e dall’attività batterica del suo inoculo. Superare tale limite può comportare il collasso biologico dell’impianto, mentre mantenersi al di sotto consente la stabilità del processo digestivo, ma con una bassa produzione di metano perché la velocità di degradazione della glicerina residuale e molto minore di quella delle biomasse vegetali.