Il presente articolo ha lo scopo di fare chiarezza su come debba essere utilizzato correttamente il BMP affinché l’impianto di biogas renda il massimo. Iniziamo dunque dalla corretta definizione di BMP: “si definisce il BMP come la massima quantità netta di metano che si può ricavare tramite digestione anaerobica da una determinata sostanza organica”.

La norma VDE 4630, e la letteratura scientifica in generale, stabiliscono che le unità in cui si deve esprimere il BMP sono i Nl/kg SV o Nm3/t SV (concettualmente, volume normale di metano –cioè il volume di gas alle condizioni di riferimento di 101,4 kPa e 0 ºC- per unità di massa di solidi volatili). I solidi volatili rappresentano la frazione di materia organica ritenuta fermentescibile, corrispondono alla sostanza secca con esclusione delle ceneri, le quali costituiscono la frazione non volatile (chiamata anche residuo fisso) composta unicamente da minerali.

Nonostante la norma e la prassi scientifica consolidata siano molto chiare, abbondano le tabelle di BMP in internet ed in alcune pubblicazioni cartacee, i calcolatori online, e perfino una app per smartphones, nelle quali il BMP viene espresso nei più svariati modi, generando poi non poca confusione. Troviamo siti nei quali il BMP viene espresso in m3 di biogas / t di sostanza secca o peggio ancora, in m3 di biogas / t di sostanza tale quale. In alcuni casi questa cifra viene corredata dalla proporzione di metano rispetto al biogas, ma spesso la composizione viene tralasciata da alcune fonti, lasciando intendere che il biogas contiene sempre il 60% di metano, fatto non del tutto vero.

Il motivo per il quale non è corretto utilizzare né la sostanza secca né la massa tale quale come parametri di riferimento è semplicemente perché a parità di sostanza secca due campioni della stessa matrice organica possono contenere proporzioni molto diverse di ceneri, oppure perché a parità di peso tale quale, due campioni della stessa sostanza possono contenere proporzioni diverse di materia organica. Per complicare ancora le cose, a parità di contenuto di materia organica, due campioni dello stesso substrato possono rendere quantità diverse di metano, dipendendo dalla proporzione di materia organica effettivamente degradabile.

La non corretta caratterizzazione della biomassa e del suo BMP costituisce uno dei principali fattori di contestazioni rivolte ai fornitori di biomasse o ai costruttori da parte dei gestori quando gli impianti non rendono la potenza che ci si aspettava. E’ diffuso l’uso da parte di questi fornitori di tabelle consultabili in internet per stimare il potenziale metanigeno di una determinata sostanza. In genere, l’esperienza ha dimostrato che la produzione di biometano, misurata prelevando campioni delle biomasse effettivamente usate nell’impianto e l’inoculo a disposizione nello stesso, risulta sensibilmente inferiore a quella calcolata in base alla diverse tabelle.

I motivi sono svariati: in alcuni casi il BMP utilizzato come riferimento non è stato misurato direttamente, bensì risulta da un calcolo teorico basato sulla sola composizione chimica del substrato. In altri casi il BMP risulta da prove di laboratorio, realizzate però in condizioni che nulla hanno a che vedere con quelle reali di operazione dell’impianto, come ad esempio il ricorso ai metodi barometrici di misura della produzione di gas e l’aggiunta di probiotici all’inoculo “per farlo rendere al massimo”.

Il seguente esempio mostra quanto possa essere variabile il valore del BMP a seconda delle diverse fonti. Abbiamo ipotizzato di dover far funzionare un impianto con 15 t/giorno di letame bovino, 2,5 t/giorno di glicerolo e 17,8 t/giorno di insilato di mais. Con i suddetti valori di base abbiamo calcolato la potenza elettrica ottenibile grazie ai dati pubblicati in internet da tre costruttori di impianti (A, B e C), un noto laboratorio nazionale (D) ed un’associazione di categoria tedesca (E). I risultati si possono apprezzare nella tabella 1.

| Potenza elettrica media giornaliera (kW) | |||||

| Fonte dei dati | A | B | C | D | E |

| letame bovino (15 t/giorno) | 126 | 40 | 118 | 40 | 125 |

| insilato di mais (17,8 t/giorno) | 143 | 303 | 271 | 232 | 297 |

| glicerolo (2,5 t/giorno) | 326 | 136 | 203 | 133 | 163 |

| Potenza elettrica totale ottenibile (kW) | 595 | 479 | 592 | 405 |

585 |

Si osserva una grande dispersione dei valori, proprio perché ognuna delle fonti consultate ha un criterio diverso di definizione del BMP, nella realizzazione delle prove e di calcolo della resa elettrica risultante. Va inoltre segnalato che la fonte di dati E avverte esplicitamente (e in caratteri ben evidenziati) che i dati forniti nel suo sito web sono puramente orientativi e non si assume nessuna responsabilità per eventuali danni arrecati dalla loro applicazione.

Se le tabelle vengono impiegate per il predimensionamento dell’impianto, l’errore di valutazione non è tanto grave, anche se, stando all’esempio della Tabella 1, la potenza sarebbe qualsiasi valore compreso fra i 400 kW ei 600 kW.

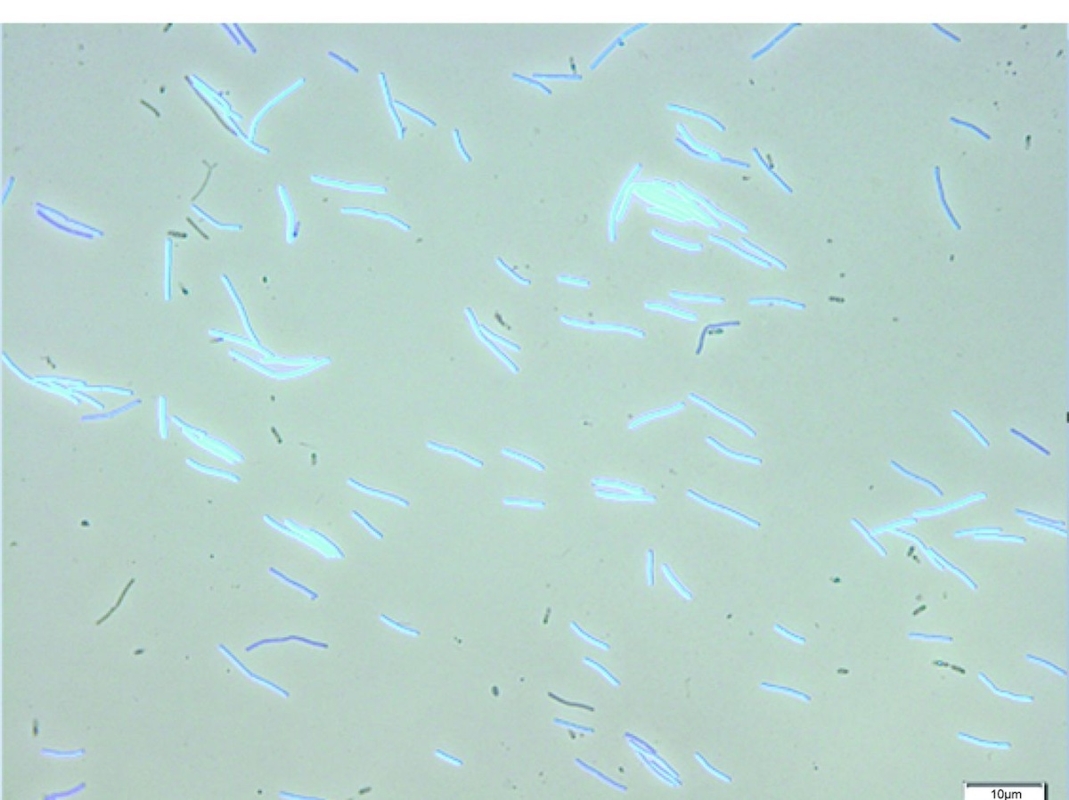

Peggiore è la situazione di chi, fidandosi delle tabelle e delle dicerie di qualche venditore di mangimi improvvisatosi “esperto di biogas”, decide di applicare questa dieta nel suo impianto e si trova poi a non arrivare a produrre nemmeno 100 kW, in barba sia a tutte le tabelle di BMP e sia al test mediante FOS/TAC. La Figura 1 illustra le prove realizzate in laboratorio per capire perché un ’impianto alimentato con il mix dell’esempio non funzionava.

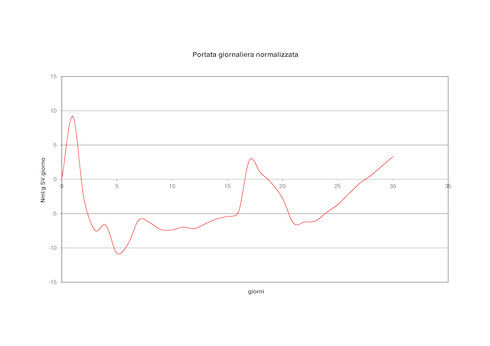

In realtà il test FOS/TAC non è in grado di differenziare fra acido acetico, propionico e butirrico e, di conseguenza, i valori riscontrati dal gestore dell’impianto erano accettabili, ma la produzione di metano risultava comunque erratica o tendenzialmente nulla, a dimostrazione che la gestione dell’impianto basata su tabelle non è un metodo affidabile e la verifica a posteriori con il FOS/TAC non fornisce indizi concreti nemmeno quando il danno ormai è stato fatto.

Un’altra limitazione dell’utilizzo delle tabelle di BMP è che le stesse non contengono mai indicazioni sulla variabile tempo, assumendo implicitamente che la digestione anaerobica si completi nel giro di 30 giorni. La digestione anaerobica è però un processo molto complesso, il cui andamento ideale si rappresenta con una funzione matematica detta sigmoide. Il BMP è proprio il punto finale della curva sigmoide, la quale rappresenta il volume di metano cumulato nel tempo. Non è dunque consigliabile basarsi solo sul valore isolato di BMP per decidere le migliori strategie di gestione di un impianto. Per dirlo con una metafora, sarebbe come voler giudicare un film dalla sua scena finale: non è corretto farlo poiché mancano tutti gli elementi di valutazione a monte.

Per chi non fosse ancora convinto, abbiamo ripetuto l’esercizio con un altro substrato che spesso viene male utilizzato: il siero di latte. La Tabella 2 mostra il caso di un ipotetico impianto alimentato solo con siero di latte. I dati della colonna B in questo caso sono quelli forniti da un costruttore d’impianti di biogas svizzero, perché il costruttore italiano citato come fonte dei dati nell’esempio precedente non fornisce alcun dato sul siero.

| Potenza elettrica media giornaliera (kW) | |||||

| Fonte dei dati | A | B | C | D | E |

| Siero di latte (100 m3/giorno) | 310 | 472 | 297 | 328 | 315 |

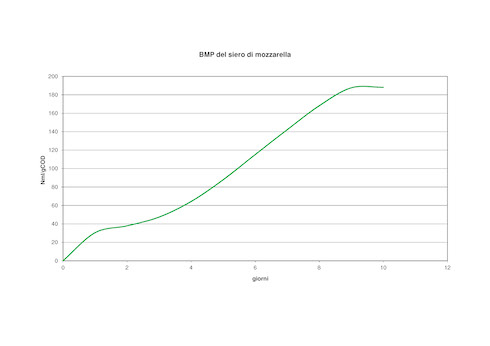

In questo caso c’è una maggiore uniformità di valori attorno ai 300 kW. Nella vita reale però le cose non stanno così. La Figura 2 mostra le prove realizzate dall’autore su un campione di siero prelevato da un caseificio che produce mozzarelle. Infatti la dicitura “siero” riportata dalle varie fonti consultate non specifica niente: il siero risultante dalla produzione di Emmenthal non è lo stesso di quello risultante dalla produzione di parmigiano o quello dalla produzione di mozzarella. Questo ultimo contiene una elevata proporzione di sale, oltre 15 g/l (all’incirca la metà della salinità dell’acqua di mare). I cloruri sono dei forti inibitori del processo anaerobico, come si può apprezzare nella figura 2.

Un problema non contemplato da nessuna tabella sarebbe poi la gestione del digestato, in quanto l’elevato contenuto di sale ne impedisce l’utilizzo come concime agricolo, quindi il potenziale energetico calcolato solo può essere sfruttato in un impianto appositamente progettato e dotato di un sistema specifico per il trattamento del digestato previo allo smaltimento di quest’ultimo.

Conclusioni

Sia per la progettazione definitiva che per l’acquisto di sottoprodotti o per la gestione giornaliera di un impianto di biogas, è conveniente ricavare empiricamente il BMP con delle semplici prove in laboratorio, utilizzando però il mix di biomasse e l’inoculo che si trovino effettivamente sul posto, in quanto il ricorso a tabelle comporta incertezze tali da rischiare risultati deludenti in termini di produzione netta di energia. Il ricorso alla tecnica, consistente nel caricare prima il digestore con il mix teorico e monitorare poi il valore FOS/TAC, è estremamente pericoloso, perché non consente di prevedere eventuali problemi e comporta il rischio di danneggiare irreversibilmente la flora batterica dell’impianto.