Cambiare punto di vista, adottare nuove tecnologie e puntare in alto.

Ecco in sintesi la road map del Workshop tecnico organizzato da CNH Industrial in collaborazione con Ansys Italia lo scorso 22 novembre nella esclusiva location offerta dal Museo Enzo Ferrari di Modena.

Simulatori dinamici, Digital Twin, Intelligenza Artificiale e 5G, le tecnologie dirompenti che, in quanto tali, per voce degli esperti intervenuti nel corso della giornata, hanno aperto le porte ad una nuova era per la progettazione, l'utilizzo e la manutenzione delle macchine agricole.

Gruppo CNH Industrial, l'avanguardia della tecnologia

Se il comparto automotive e aerospaziale sono sempre stati i pionieri della tecnologia, il mondo agricolo accorcia le distanze. È di poche settimane fa la presentazione del Dynamic Simulator destinato a rivoluzionare la progettazione dei trattori e costruito dal Gruppo CNH Industrial nel Driving Simulator Center presso il centro di ricerca e sviluppo modenese di San Matteo, Modena.

Leggi anche Dynamic Simulator CNH, una nuova era

Con questo gioiello tecnologico di simulazione dinamica che segue un approccio multidisciplinare, il Gruppo CNH Industrial è riuscito a centrare un grande obiettivo: portare il driver nel loop di progettazione.

Il simulatore dinamico all'interno del Driving Simulator Center a San Matteo, Modena.

Fonte foto: Agronotizie

Driver in the Loop

Cosa questo significhi esattamente e quali vantaggi porti, lo abbiamo capito partecipando al workshop del 22 novembre, dalle parole di Gennaro Monacelli responsabile dello Sviluppo del Simulatore Dynamico e dell’Ente di Design Analysis and Simulation di CNH Industrial.

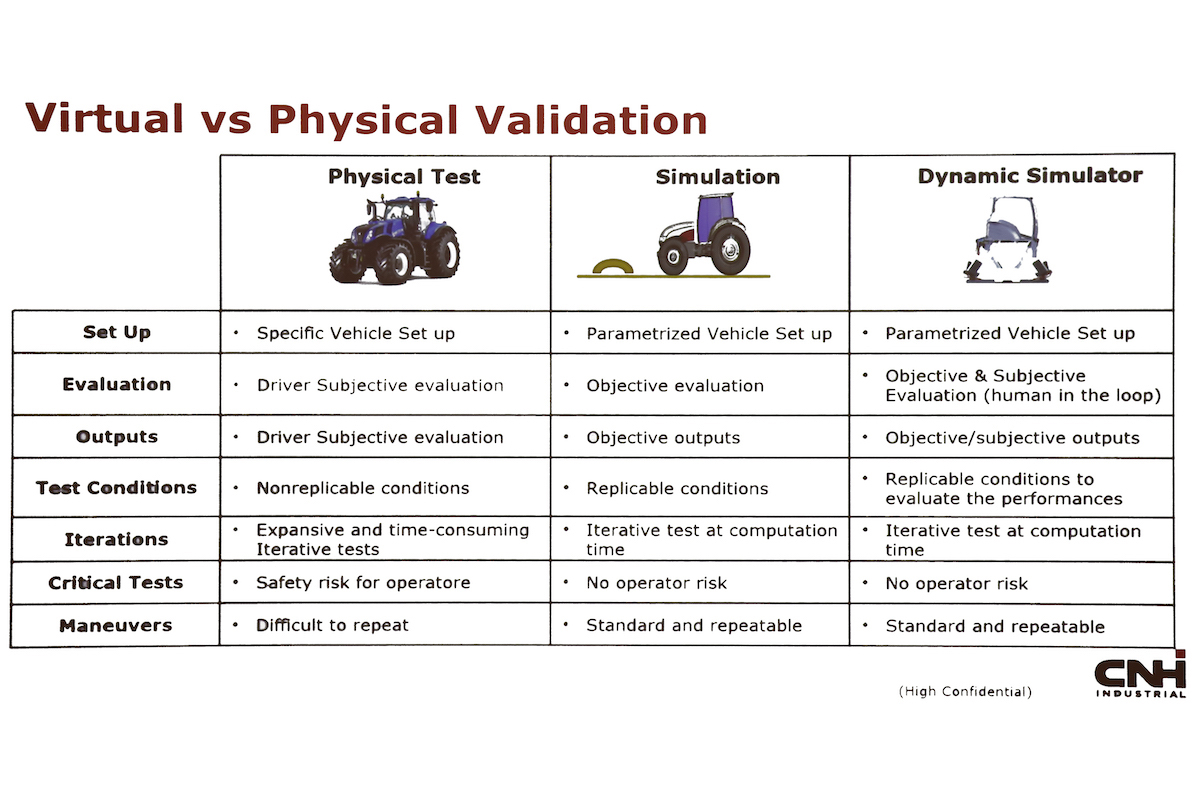

Il nuovo Dynamic Simulator "unisce l'esperienza soggettiva vissuta dal driver nelle prove fisiche, all'oggettività dei dati generati dalle simulazioni numeriche", spiega Monacelli. Il miglioramento della fedeltà delle percezioni del test driver a bordo del simulatore, viene conseguito grazie alla tecnologia MCA - Motion Cueing Algoritm che genera dei comandi per la piattaforma, allineando le percezioni dell'operatore a quelle del veicolo reale, sempre tenendo conto dei limiti fisici della piattaforma dinamica.

Tabella di confronto tra testing fisico, simulazione tradizionale e simulazione dinamica

Fonte: CNH Industrial

(Clicca sull'immagine per ingrandire)

Il simulatore dinamico, oltre ai vantaggi più evidenti quali la riduzione del time to market, dei costi e dell'impatto ambientale, fa un passo ancora oltre avvicinando enormemente il mondo reale a quello virtuale. "I modelli utilizzati dal simulatore - prosegue Monacelli - sono il cuore del sistema e fanno parte del know how specifico di CNH Industrial".

Attenzione all'ambiente, anche virtuale

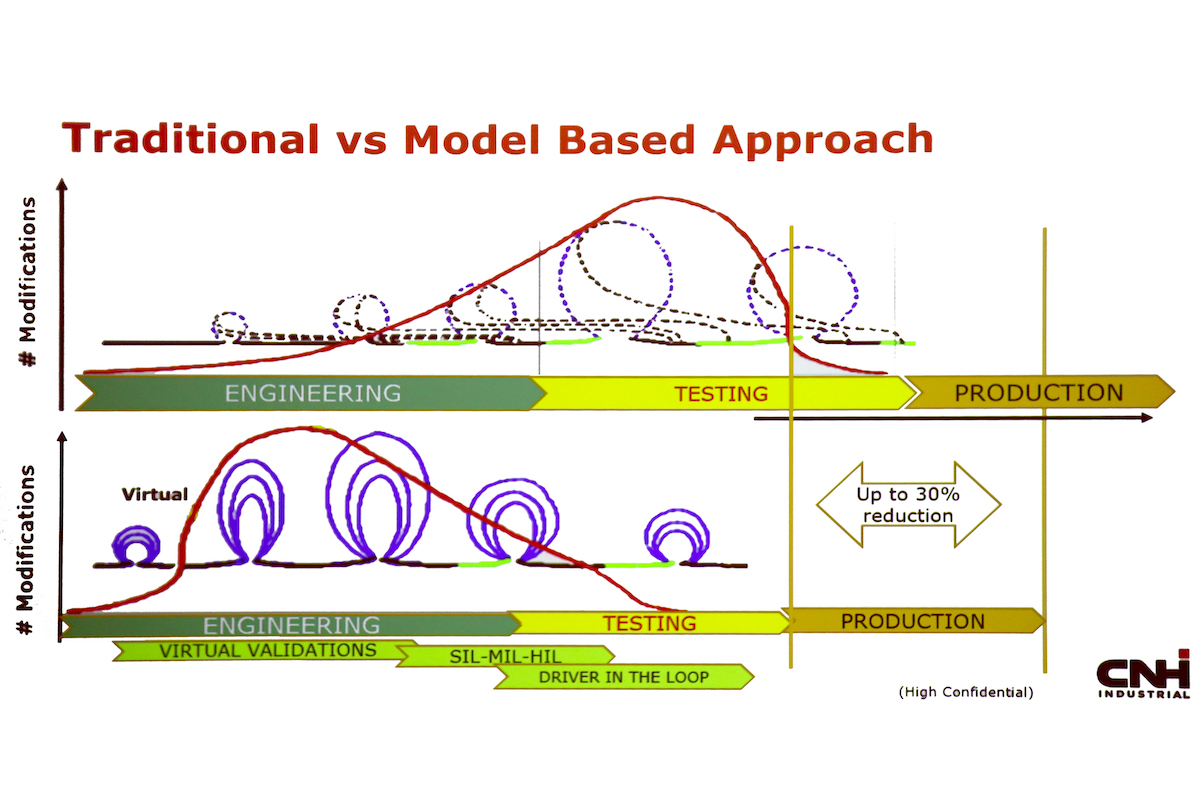

Tra i vantaggi offerti dalla simulazione dinamica, particolarmente caro a CNH Industrial è l'aspetto ambientale. Il nuovo percorso di progettazione prodotto del Gruppo - che comprende il Dynamic Simulator -, si basa sull'MBA - Model Based Approach, capace di ridurre drasticamente il numero di prototipi - inevitabilmente destinati alla discarica - necessari per arrivare sul mercato. "Poter individuare la maggior parte delle modifiche necessarie al nuovo prodotto in fase di engineering - e non ti testing come normalmente avviene -, accorcia i tempi di sviluppo del 30%" spiega Monacelli.

Le diverse fasi di sviluppo prodotto nell'approccio tradizionale e nell'MBA

Fonte: CMH Industrial

Obiettivo dell'MBA è infatti quello di spostare verso la fase di engineering la gran parte delle modifiche necessarie, così da arrivare alla fase di testing con un prodotto molto prossimo a quello destinato alla produzione. Esattamente l'opposto di quanto avviene con un approccio di sviluppo prodotto tradizionale.

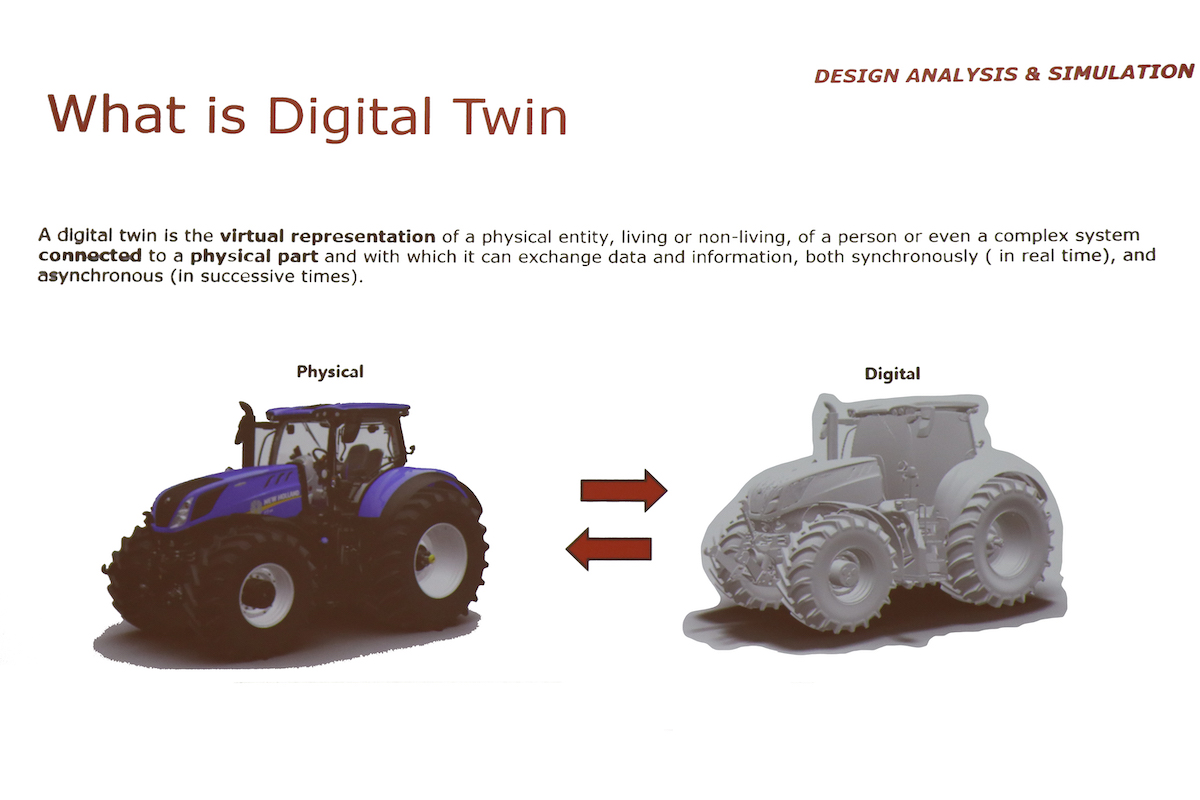

Digital Twin

È tutto? No, naturalmente. Nel complicato iter di testing virtuale c'è anche la tecnologia Digital Twin o del gemello virtuale, ovvero - come spiegato da Ansys, azienda fornitrice del software - la rappresentazione virtuale di un processo o di un prodotto. Le due entità, fisica e virtuale, sono collegate e sincronizzate così da permettere al gemello di tracciare, in tempo reale, il comportamento dell'asset fisico con una percezione aumentata.

La percezione è aumentata dal numero di sensori applicabili all'asset virtuale che vanno ad integrare le informazioni raccolte dai sensori fisici. Infatti, se l'asset fisico presenta dei limiti tanto nel numero quanto nelle aree di applicazione dei sensori, il gemello virtuale dispone di illimitati sensori capaci di bypassare i limiti della realtà fisica.

Rappresentazione di un trattore fisico e del suo Digital Twin

Fonte: CNH Industrial

Immaginiamo di avere un trattore fisico collegato al suo gemello virtuale. Il modello di simulazione vive in tempo reale le stesse condizioni di sollecitazione del trattore fisico in campo e, oltre a simularne i comportamenti in base al dato storico e attuale, può anticipare quelli futuri prevedendo il comportamento del trattore fisico. Ecco che arriviamo alla prossima frontiera dello sviluppo prodotto virtuale: un gemello ibrido ricalibrante che rappresenta la fusione tra dato reale e simulazione.

Manutenzione e riparazione: c'è la sfera di cristallo

Pensiamo al twin di un nuovo trattore. Dopo un anno di utilizzo potrebbero subentrare effetti di vetustà difficilmente simulabili se non attraverso un gemello parametrico ricalibrante che utilizza i dati reali per ridurre lo scostamento tra reale e simulato.

Avere un gemello digitale rende semplice - come prima applicazione - non solo la manutenzione predittiva ma anche quella prescrittiva che consente di individuare con precisione quando e dove intervenire, anticipando il problema.

Abbinare un gemello virtuale che vive le stesse condizioni operative dell’asset fisico in campo, mi permette di definire finestre di intervento estremamente precise e personalizzate sulla singola macchina, andando a ridurre significativamente i costi operativi del mio trattore.

Inoltre, se l’asset fisico in campo ha un malfunzionamento o un comportamento indesiderato, posso agire virtualmente sul twin per individuare la causa del problema. Non solo, posso disconnettere temporaneamente i due asset, fisico e virtuale, per intervenire solo su quest'ultimo e testare operazioni correttive da applicare poi sull'asset fisico anticipando un costosissimo fermo macchina. Il tutto praticamente in tempo reale.

© AgroNotizie - riproduzione riservata

Fonte: Agronotizie - Settimanale di tecnica, economia e innovazione in agricoltura

Autore: Michela Lugli