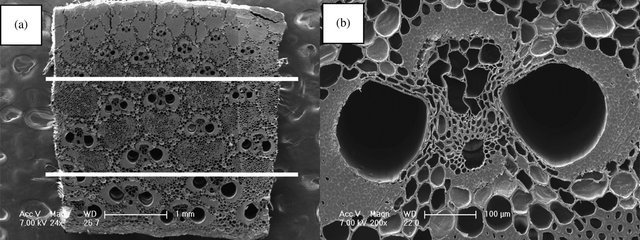

La canna, indipendentemente dalla specie di cui si tratta, è il risultato di milioni di anni di evoluzione delle graminacee. La particolare configurazione spaziale delle fibre consente la massima resistenza con il minore dispendio di materiale.

L'elevata resistenza risulta particolarmente evidente nel caso del bambù gigante (Phyllostachys edulis) semplicemente per il grande diametro e forte spessore che questa specie raggiunge. Tale fattore è importante nei Paesi dove le specie di bambù gigante crescono spontaneamente e, per questioni culturali ed economiche, è ammissibile utilizzarle come elementi strutturali nella costruzione. Dedurre che il bambù sia in qualche modo "speciale" e diverso da altre biomasse vegetali è il tipico esempio di bias cognitivo di cui ci siamo già occupati.

Leggi anche

Bambù: guadagni mancati e nuove speranze nei crediti di carbonio

Una vulnerabilità del cervello umano che il marketing degli operatori economici sfrutta, ad esempio, con lo slogan dell'"acciaio vegetale". Ma è davvero speciale la biomassa di bambù? E qualora lo fosse, i suoi vantaggi sono significativi per il contesto europeo?

La composizione chimica non ha niente di speciale

Uno studio condotto su campioni di quattro specie diverse di bambù asiatici (2) mette in evidenza che il contenuto di cellulosa varia dal 65 al 70% sul secco. Come è consueto in una buona parte della letteratura scientifica, i ricercatori riportano i risultati con virgola e decimali, assumendo che "la differenza è significativa" perché è maggiore del 5%.

Un'attenta lettura evidenza il fatto che la dispersione dei valori misurati da uno stesso campione è dello stesso ordine di grandezza delle differenze fra campioni diversi.

Possiamo dunque concludere che non c'è differenza apprezzabile fra le diverse specie nel contenuto di cellulosa perché tali variabilità rientrano nel margine di precisione delle misurazioni stesse.

Lo stesso studio riporta che il contenuto di cellulosa è in linea con quello dei legni forestali e differisce rispetto a quello del giacinto d'acqua, del banano e delle foglie di palma da cocco, tre biomasse abbondanti nei tropici ma completamente diverse dal bambù, e certamente irrilevanti per il loro eventuale utilizzo in Europa. Il contenuto di lignina varia dal 22 al 28%, quello delle ceneri va dal 2 al 4%. Valgono le stesse considerazioni fatte per il contenuto di cellulosa.

Produzione di bioetanolo minore rispetto alla canna comune

In condizioni di laboratorio (3), 100 grammi di Neosinocalamus affinis - un bambù selvatico cinese - producono 9,8 grammi di etanolo, ma in forma di soluzione acquosa con solo 4,8 grammi/litro (comprabile al tenore etilico di una birra leggera). In termini relativi, l'efficienza di conversione del bambù in etanolo, secondo lo studio cinese, è del 9,8%.

In Italia opera dal 2011 l'impianto della Mossi & Ghisolfi che produce etanolo a partire da canna comune (Arundo donax) con un'efficienza del 25%. La produttività di biomassa dell'A. donax, sempre secondo le dichiarazioni dell'Azienda, arriva a 50 tonnellate di sostanza anidra per ettaro, quindi non si discosta molto dalla produzione di biomassa di un bambuseto cinese, con la differenza che l'A. donax è largamente diffuso nell'areale mediterraneo. Poiché la percentuale di cellulosa è all'incirca la stessa in tutte le biomasse vegetali, la percentuale di alcol prodotta dipende principalmente dall'efficienza del processo di saccarificazione della cellulosa. Obiettivamente sarebbe meglio utilizzare biomasse erbacee, come paglia di cereali, invece di quelle legnose come il bambù, l'arundo o il pioppo, perché così si risparmia energia nella triturazione meccanica necessaria per il successivo processo chimico.

Materiali compositi con nanofibre di bambù

In uno studio indo svedese (4) è stato utilizzato un "supercolloidatore massico" per ridurre le fibre residue della produzione di carta di bambù, lunghe qualche millimetro, alla dimensione di nanofibre. Il pomposo nome "supercolloidatore massico" designa nient'altro che un macinatore a pietre, come quelli utilizzati per fare la farina, dotato di qualche accorgimento tecnologico in più.

A conti fatti, l'aggiunta di nanofibre migliora un po' le caratteristiche meccaniche delle gomme naturali, ma l'effetto del processo di vulcanizzazione è il responsabile della maggior parte del miglioramento. I valori riscontrati sono leggermente inferiori ad altri riportati per lo stesso tipo di gomma naturale, ma rinforzata con nanofibre di sisal.

I nanocristalli di cellulosa prodotti con gli avanzi del pasto di un coleottero

La produzione di cellulosa nanocristallina è una delle linee di ricerca più promettenti delle nanotecnologie per l'abbondanza della materia prima e la grande varietà di prodotti diversi che si possono ottenere a seconda di come viene trattata la cellulosa. I nanocristalli di cellulosa, metilcellulosa e carbometilcellulosa trovano applicazioni in campo medico come eccipienti, come assorbenti, come matrice per fissare enzimi e colture di batteri, per la preparazione di membrane polimeriche, eccetera (5). Ma ipotizzare di poter riciclare la polvere che un coleottero parassita, il foratore del bambù (Dinoderus minutus), lascia nelle canne dove annida, è semplicemente ridicolo. Eppure è la tesi di un gruppo di ricercatori cinesi (6).

Al margine della fattibilità tecnica - in laboratorio - della nanocristallizzazione della polvere di bambù: come andrebbe implementato un tale progetto su scala industriale? Bisognerebbe dunque allevare una specie di insetto dichiarata invadente, con alto rischio per la biodiversità in caso di rilascio accidentale? Quante tonnellate di bambù e quante migliaia di insetti servono per ricavare 1 chilogrammo di polvere da trasformare in nanocristalli? Cosa fare della biomassa di insetti morti?

L'acciaio vegetale

L'efficienza strutturale del bambù è massima nel caso della canna caricata a flessione o a compressione leggermente fuori asse (carico di Eulero, 7). Le normative europee non consentono però l'utilizzo di canne per la costruzione di edifici. Non consentono neanche l'utilizzo strutturale di compositi di bambù, in quanto il materiale non è "legno" perché proviene da una pianta erbacea. Un cavillo burocratico che non toglie le straordinarie proprietà meccaniche di questo materiale, utilizzato ad esempio per produrre biciclette ultraleggere, le quali per ora non sono soggette alle farraginose norme europee.

Ammesso e non concesso che fosse possibile utilizzare elementi strutturali di bambù nell'edilizia europea, non è detto che questi siano la migliore opzione.

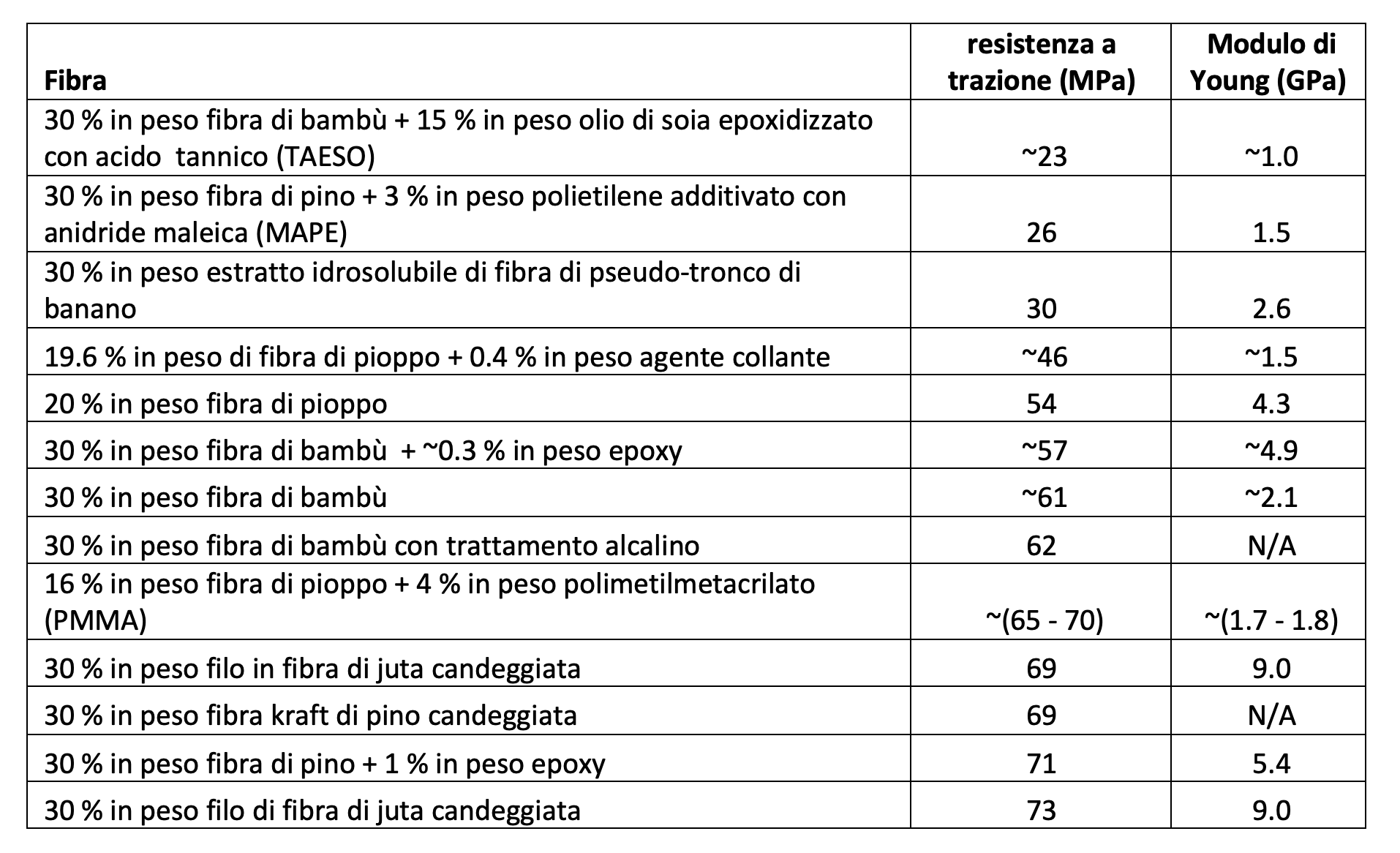

La Tabella 1 mostra la resistenza di diversi compositi di fibre vegetali e resine. Si osserva come le proprietà di tali compositi non dipendono solo dalla fibra; la scelta della resina e del rapporto resina/fibra gioca un ruolo preponderante nella resistenza strutturale. Incidentalmente, i valori di resistenza più alti corrispondono a compositi di fibra di juta e di pino.

Tabella 1: Comparazione delle resistenze meccaniche di diversi compositi di fibre vegetali e resine (estratto da 8, traduzione e adattamento dell'autore, si rimanda alla pubblicazione originale per le fonti ed approfondimenti)

(Clicca sull'immagine per ingrandirla)

Conclusioni

Quello dei biomateriali è un mercato in forte ascesa per il valore ecologico di questi in termini di emissioni di CO2 ridotte o in alcuni casi negative. Ma in linea di massima, tutte le biomasse sono equivalenti. Il potenziale economico dipende da una combinazione di applicazione tecnologica, disponibilità di biomassa, costi di produzione, trasporto e processo e in definitiva dalla domanda del mercato.

Bibliografia

(1) Chen, Hong & Tian, G. & Wu, Z. & Fei, B.. (2016). Microfibril aggregates in pretreated bamboo fiber analyzed with atomic force microscopy. 48. 104-116.

(2) Mohammad Jakir Hossain, Rupak Kumar Ghosh, Atanu Kumar Das, Shambhu Chandra Nath, Md. Rakibul Islam, Shaheen Akhter & Md. Saidur Rahman (2022) Investigation of the potentiality of five bamboo species in biorefinery through analysis of chemical profiles, Journal of Wood Chemistry and Technology, 42:3, 204-210.

(3) Haiyan Yang, Zhengjun Shi, Gaofeng Xu, Yongjian Qin, Jia Deng, Jing Yang, Bioethanol production from bamboo with alkali-catalyzed liquid hot water pretreatment, Bioresource Technology, Volume 274, 2019, Pages 261-266, ISSN 0960-8524.

(4) Visakh, P. M.; Thomas, S.; Oksman, K.; Mathew, A. P.; Effect of Cellulose Nanofibers Isolated from Bamboo

Pulp Residue on Vulcanized Natural Rubber. Bioresources 2012, 7, 2156–2168. DOI: 10.15376/biores.7.2.2156-2168.

(5) George J, Sabapathi SN. Cellulose nanocrystals: synthesis, functional properties, and applications. Nanotechnol Sci Appl. 2015 Nov 4;8:45-54. doi: 10.2147/NSA.S64386. PMID: 26604715; PMCID: PMC4639556.

(6) Hu, Y., Tang, L., Lu, Q. et al. Preparation of cellulose nanocrystals and carboxylated cellulose nanocrystals from borer powder of bamboo. Cellulose 21, 1611–1618 (2014).

(7) G. Barbaro, La bionica del bambù, tesi di laurea IUAV, 1998.

(8) Xianhui Zhao, Kai Li, Yu Wang, Halil Tekinal, Greg Larsen, Daniel Rasmussen, Ryan Ginder, Lu Wang, Douglas Gardner, Mehdi Tajvidi, Erin Webb, Soydan Ozcan; High-Strength Polylactic Acid (PLA) Biocomposites Reinforced by Epoxy-Modified Pine Fibers, ACS Sustainable Chem. Eng. 2020, 8, 35, 13236–13247; July 19, 2020.