Sommario

Nel giugno del 1888 il celebre Van Gogh rappresentava così un agricoltore intento a seminare frumento in un campo della Provenza (Francia). Il seminatore al tramonto, questo il titolo del dipinto, ritrae una realtà ormai lontana dai nostri giorni. Oggi la semina e molte altre operazioni agricole, vengono effettuate seguendo i principi del precision farming.

Leggi ancheAgricoltura del futuro, da "precisa" a 4.0

Le attrezzature moderne non lasciano più nulla al caso. La precisione è assoluta e i vantaggi enormi. L'obiettivo è quello di produrre di più con meno ma per raggiungerlo, le macchine agricole hanno dovuto dotarsi di sistemi che richiedono una componentistica evoluta.

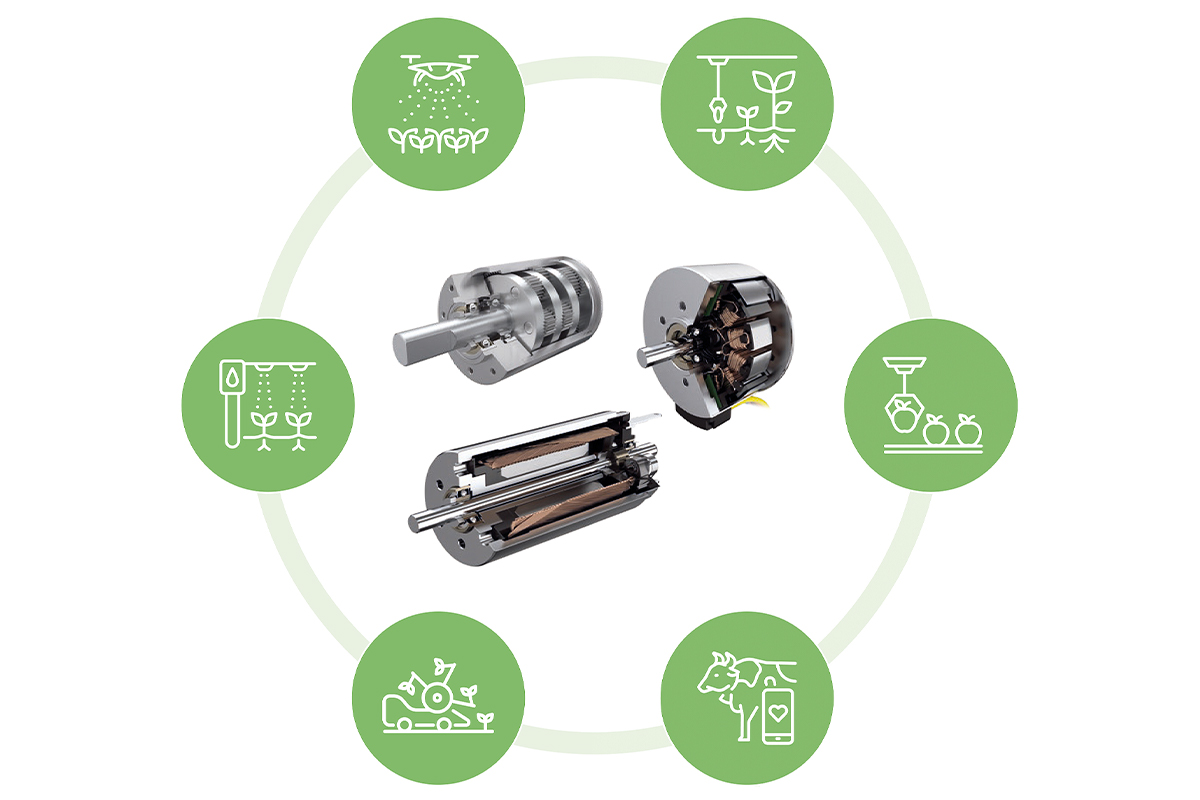

In particolare, si assiste all’impiego di un numero sempre maggiore di micromotori elettrici dalle dimensioni contenute che danno vita ad alimentazioni elettriche finemente regolabili.

I micromotori di diverse forme e dimensioni possono essere impiegati in molti campi nel mondo agricolo

(Fonte foto: Faulhaber)

Nascosti all'interno delle attrezzature moderne, sono poco noti ai più. Proviamo a raccontarli per dar loro il "giusto posto nella storia" con l’aiuto di tre aziende produttrici.

Dal grande al piccolo: perché piccolo è meglio

L'introduzione dei micromotori ha avviato una grande rivoluzione nelle macchine agricole. In passato, le attrezzature erano caratterizzate da bassa precisione ed elevati sprechi. Ora, grazie a componenti di piccole dimensioni come i micromotori, che azionano ad esempio dischi di semina, microgranulatori, pinze, cesoie o bracci robotizzati, è possibile operare con elevata precisione, limitando gli impatti negativi e il consumo di risorse.

Leggi ancheIl mondo segreto dei sensori. Cosa si nasconde nei trattori?

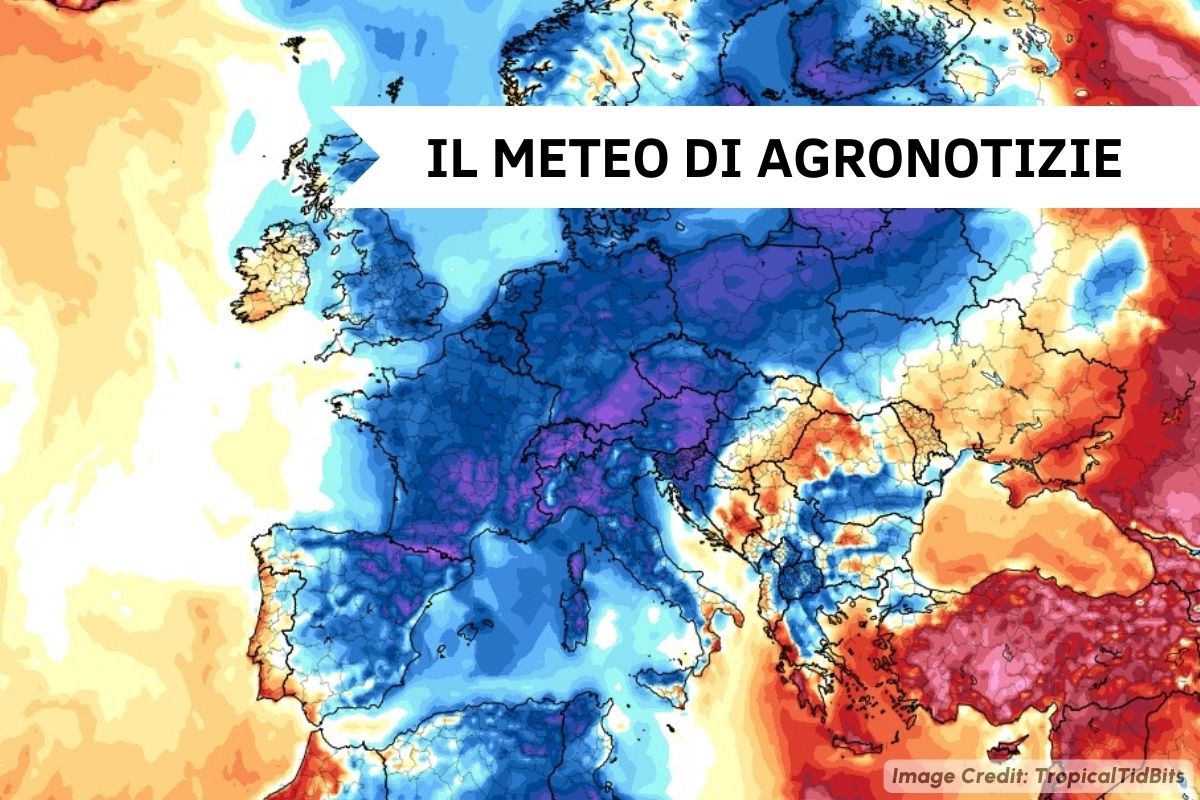

L'utilizzo incontrollato e massiccio di prodotti fitosanitari aumenta notevolmente il pericoloso fenomeno della deriva

(Fonte foto: © Kara - Fotolia)

Fenomenali poteri in un minuscolo spazio

I micromotori, come suggerisce lo stesso nome, sono più compatti e leggeri dei dispositivi impiegati su attrezzature con trasmissione meccanica o ad azionamento pneumatico. "Un motore elettrico è più leggero, efficiente ed elimina quasi del tutto le parti meccaniche soggette a usura" ci racconta Luca Bagatin, R&D manager di Roj, azienda specializzata in soluzioni meccatroniche tra cui AgriMotion, una gamma di motori elettrici e centraline per le applicazioni di precision farming.

Tuttavia, nonostante le dimensioni ridotte, se sono impiegati per azionare componenti meccaniche all'interno delle attrezzature - come spiega Kevin Moser, Business Development manager presso Faulhaber, azienda attiva nella produzione di micromotori - "devono avere un'elevata densità di potenza ed essere estremamente robusti per resistere a condizioni ambientali difficili (variazioni di temperatura, vibrazioni, ecc.), così da essere affidabili e funzionare a lungo".

"I più utilizzati sono i motori brushless (motori privi di spazzole sul rotore, più efficienti, silenziosi longevi e sicuri di quelli tradizionali ndr.): facili da gestire e da regolare, offrono una coppia costante su tutto il range di velocità funzionando correttamente anche a velocità o e regimi di rotazione molto bassi" prosegue Bagatin. "Il design di questi motori a bassa inerzia permette un movimento altamente dinamico e preciso" aggiunge Moser.

I micromotori brushless si differenziano per dimensione, coppia e velocità massima

(Fonte foto: Faulhaber)

Allo stesso tempo, questi motori devono funzionare in modo estremamente efficiente, per un duplice motivo: devono garantire una lunga autonomia, soprattutto in caso di alimentazioni a batteria, e ridurre gli assorbimenti complessivi specialmente se sulla stessa attrezzatura sono presenti più motori.

La potenza è nulla senza controllo

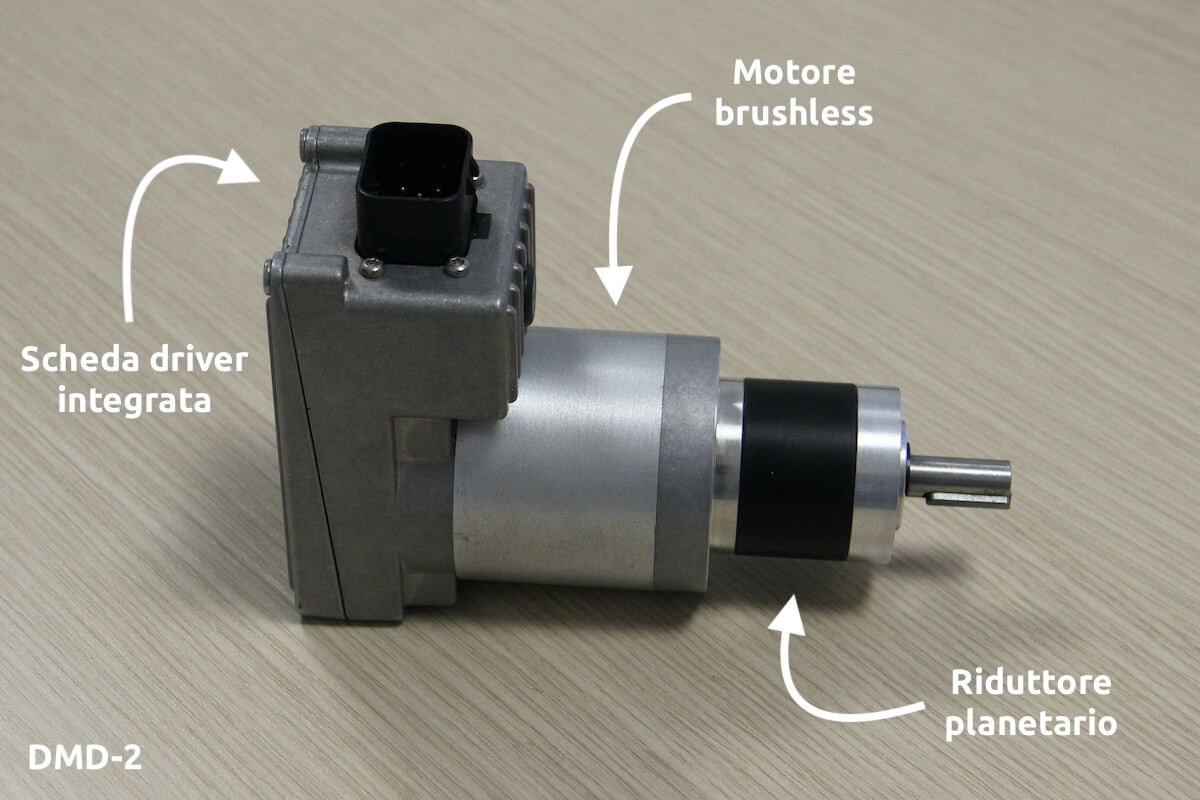

Nelle attrezzature per ottenere i migliori risultati, non è sufficiente impiegare motori brushless performanti e compatti ma occorre ottimizzarli correttamente. "Ecco perché è fondamentale non fermarsi alle sole motorizzazioni ma scegliere soluzioni che integrino anche l’elettronica di comando del motore, per garantire un controllo accurato del funzionamento (velocità di rotazione e posizione del rotore ndr) dello stesso motore" sottolinea Claudio Feré, general manager di F&C Solutions realtà specializzata in dispositivi avanzati per l'azionamento motorizzato.

"I motori brushless sono più complessi da controllare - aggiunge Bagatin - avere l'elettronica di comando integrata permette di evitare una scomoda e spesso ingombrante centralina esterna". "L’elettronica di comando, dotata ad esempio di interfaccia CANopen, può essere facilmente configurata e integrata nell'ambiente esistente" spiega Moser.

Il micromotore DMD 2 di Roj integra un riduttore e una scheda driver con connettore per la comunicazione CANopen

(Fonte foto: Roj)

Agricoltura di precisione fin dalla semina

Le attrezzature per la semina di precisione possono utilizzare, oltre a distributori meccanici o pneumatici, moduli indipendenti elettrici per ogni fila. Qui, una volta impostata la distanza di semina ottimale, il micromotore aziona il disco di semina che trasporta i singoli semi nel terreno. Sempre più spesso anche nelle trapiantatrici la movimentazione dei distributori è realizzata attraverso piccoli motori elettrici.

"Questa modalità di applicazione permette una maggiore flessibilità: il motore elettrico è regolabile comodamente dalla cabina del trattore, senza dover intervenire su cambi o selettori meccanici. Così è possibile impostare l’attivazione delle file (Section control) per evitare sovrapposizioni e compensare la modifica della distanza di semina e di trapianto nelle curve: senza questa compensazione le file esterne avrebbero semi o piante più distanti e viceversa" spiega Bagatin.

Il segreto che permette di intervenire solo dove serve

Anche per la distribuzione di fertilizzanti e agrofarmaci l'utilizzo di piccoli motori elettrici risulta essere un passo avanti verso un'agricoltura più precisa e meno impattante a livello economico e ambientale.

"Nella distribuzione con un microgranulatore, ad esempio, ogni sezione della macchina è dotata di un micromotore che opera ad una propria velocità, questo si traduce in una quantità di materiale distribuito differente per ogni sezione" spiega Bagatin. "L'azionamento elettrico abbinato al controllo di posizione, assicura un dosaggio molto più preciso rispetto ad altre soluzioni non elettriche".

Integrando i micromotori a bordo delle attrezzature è possibile eseguire anche semine volumetriche o fertilizzazioni di precisione

(Fonte foto: Roj)

Nelle attrezzature compatibili con la distribuzione a dosaggio variabile, i micromotori agiscono sul grado di apertura dei dispositivi erogatori così da modulare in continuo le dosi distribuite indipendentemente dalla velocità di avanzamento. "Nelle irroratrici - aggiunge Moser - i micromotori possono raggiungere una velocità specifica in modo preciso e con un ritardo praticamente nullo".

I micromotori trovano posto anche nel diserbo meccanico dove sono necessari movimenti precisi per rimuovere le malerbe senza danneggiare le colture. "Arriviamo a gestire - continua Moser - anche i metodi più innovativi di diserbo termico dove, ad esempio, un raggio laser viene guidato puntualmente sulle infestanti".

Attrezzature manuali: motori davvero micro

I micromotori trovano impiego anche nel campo delle attrezzature più semplici come forbici da potatura, legatrici o abbacchiatori. Qui la maggiore precisione si coniuga al raggiungimento della massima efficienza operativa. Per questo i micromotori vengono integrati all'interno delle attrezzature e posizionati molto vicino alle parti lavoranti.

"In precedenza le attrezzature migliori utilizzavano motori brushless tradizionali che avevano un peso 2-3 volte superiore a quello delle attuali soluzioni - spiega Claudio Feré. I moderni motori brushless outrunner (a rotore esterno), a parità di dimensioni di quelli tradizionali, sviluppano una coppia maggiore utile in attrezzature di questo tipo".

Differenti tipologie di motori brushless: a rotore interno (sinistra) ed esterno (destra)

(Fonte foto: AgroNotizie)

Micromotori alla base della robotica

Altro campo nel quale i micromotori ricoprono un ruolo di rilievo è quello della robotica agricola, ad esempio in applicazioni dedicate alla raccolta automatica della frutta.

Leggi anche Robot per la raccolta delle mele

Si tratta di soluzioni caratterizzate dalla presenza di numerosi motori elettrici impiegati sia per la mobilità del robot sia per la movimentazione delle parti dedicate alla raccolta come bracci articolati o organi lavoranti. "C'è una netta distinzione tra i motori per la movimentazione del robot, di potenza e dimensione maggiori, e motori per l'attivazione degli implement abbinati - spiega Bagatin. Per quest'ultimi molti si stanno orientando verso un'alimentazione a 48 volt".

"I robot sono generalmente alimentati da batterie, per questo gli attrezzi utilizzati devono essere dotati di micromotori dal basso consumo per assicurare una maggiore autonomia in campo" aggiunge Moser. Un esempio sono i motori coreless leggerissimi e privi del nucleo (core) di ferro. L'assenza del nucleo garantisce efficienze significativamente più elevate, rispetto ai motori tradizionali brushless, e una ridotta inerzia del rotore che genera accelerazioni e decelerazioni più repentine.

La compattezza dei motori coreless diminuisce gli assorbimenti aumentando la durata delle batterie

(Fonte foto: F&C Solutions)

"I micromotori che oggi si vedono nel mondo della robotica agricola sono ancora per lo più soluzioni mutuate dall'ambito industriale" commenta Bagatin. "In Italia non ci sono ancora realtà che si occupano della produzione di questo tipo di soluzioni per l'agricoltura" conferma Feré.

In futuro le attrezzature saranno solo elettriche?

Una maggiore integrazione tra gli elementi meccanici e i micromotori permette di creare attrezzature più performanti ed efficienti. "La maggior parte delle grandi attrezzature vengono sviluppate per essere movimentate da trasmissioni meccaniche. Solo in seconda battuta, viene integrato un motore elettrico. Oggi alcuni produttori si stanno muovendo per creare soluzioni già integrate. Un bel cambio di passo" commenta Bagatin.

Lo sviluppo di macchine agricole dovrà concentrarsi sempre più - come spiega Moser - su "attrezzature di precisione dotate di sufficienti sensori per meglio regolare i micromotori. Solo così si potrà operare risparmiando risorse e nel rispetto dell'ambiente".

Per quanto riguarda gli attrezzi di minori dimensioni, la transizione verso l'elettrico è già un dato di fatto. "In Italia ci sono già molti costruttori e la direzione intrapresa è quella di diminuire dimensioni, pesi e consumi, per ottenere una maggior durata delle batterie, anche per un discorso di impatto ambientale. Tuttavia - avvisa Feré - con le tecnologie oggi disponibili abbiamo quasi raggiunto un limite: non è possibile ridurre ulteriormente la dimensione dei micromotori".

"In ambito robotica, invece, quanto fatto fin ora per le grosse macchine agricole si potrà in futuro sicuramente ripetere anche per i robot adeguando assorbimenti e dimensioni del attrezzature" conclude Bagatin.